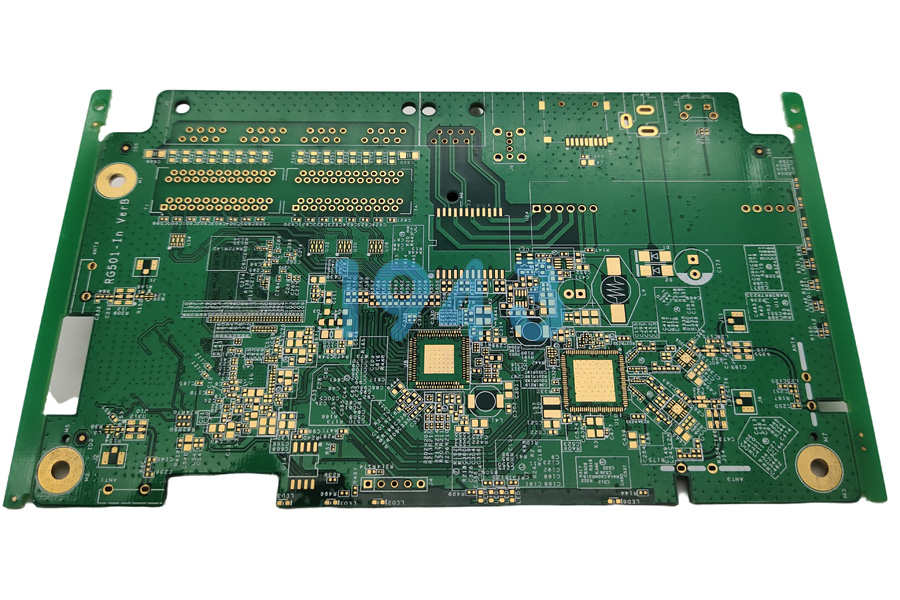

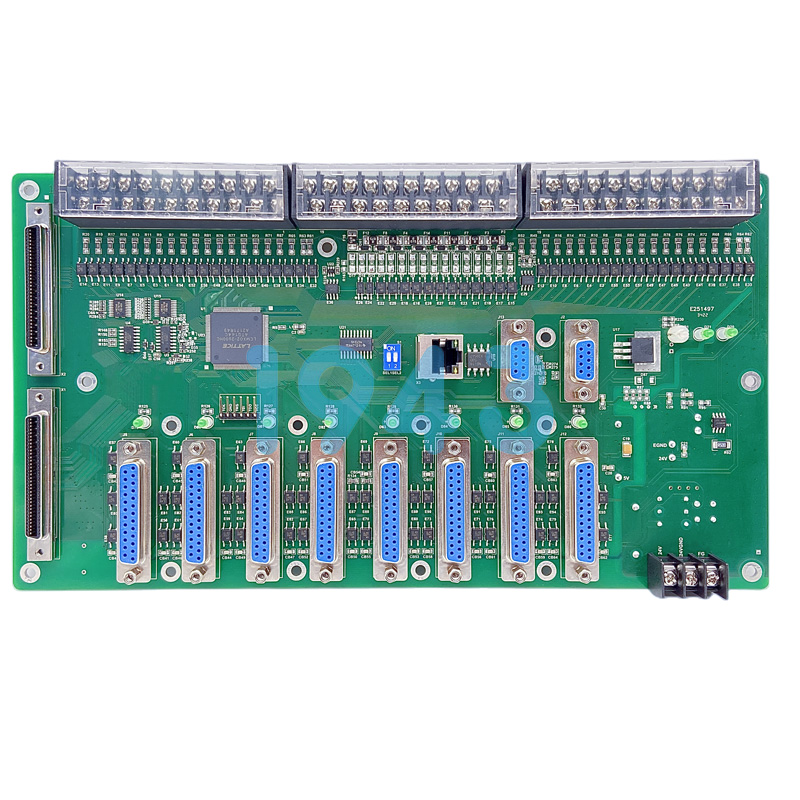

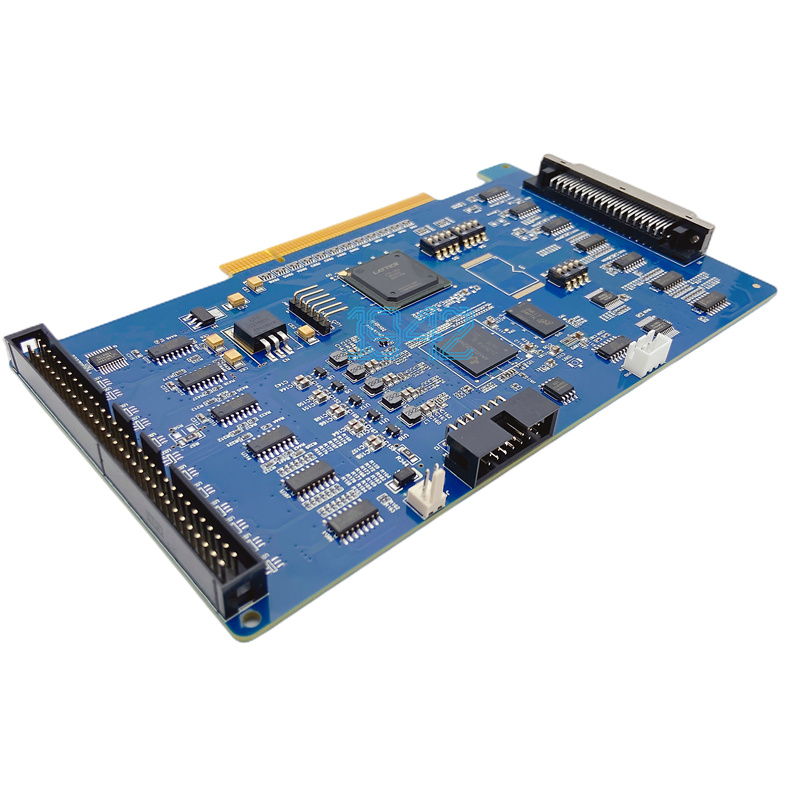

無論是高密度BGA封裝,還是微型0201元件,焊接質量直接決定了整塊電路板的功能穩定性與使用壽命。作為一家專注于SMT貼片與PCBA加工的技術型企業,1943科技深知:可靠的焊接不是偶然,而是由嚴謹的工藝控制、精準的設備參數和全流程品控共同鑄就的結果。我們從行業用戶最關心的實際問題出發,分享PCBA加工中的焊接關鍵要素,幫助工程師與采購決策者更清晰地理解“什么是真正高質量的焊接”,并為選擇可靠加工伙伴提供參考依據。

一、PCBA焊接的主流工藝:回流焊 vs 波峰焊

在SMT貼片加工中,焊接方式主要分為兩類:

- 回流焊(Reflow Soldering):適用于表面貼裝元器件(如電阻、電容、IC芯片等)。通過鋼網印刷焊膏 → 貼片 → 回流爐加熱(經歷預熱、保溫、回流、冷卻四溫區),使焊膏熔融并形成牢固焊點。該工藝對溫度曲線控制要求極高,尤其在處理細間距QFN、BGA等封裝時,需精確匹配元器件熱特性。

- 波峰焊(Wave Soldering):主要用于通孔插件(THT)或混合裝配板。PCB底部接觸熔融焊料波峰,實現引腳與焊盤連接。雖然自動化程度高,但對助焊劑噴涂均勻性、預熱溫度及傳送角度均有嚴格要求,否則易出現虛焊、拉尖或橋接。

提示:現代PCBA多采用“SMT+DIP”混合工藝,即先回流焊貼片元件,再通過選擇性波峰焊或手工焊處理插件,這對產線協同能力提出更高要求。

二、影響焊接質量的7大關鍵因素(附優化建議)

根據多年生產實踐,我們總結出以下直接影響焊點可靠性的核心變量:

- 焊膏印刷精度

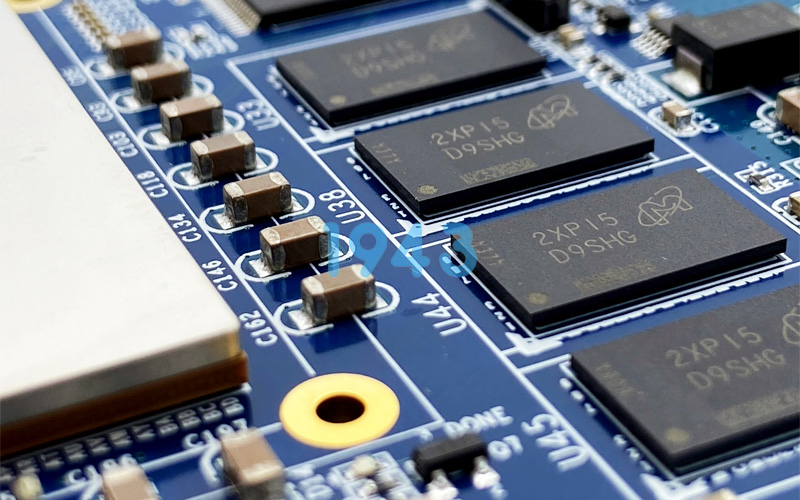

鋼網開孔設計、刮刀壓力與速度、環境溫濕度均會影響錫膏量一致性。過少導致虛焊,過多則引發連錫。建議采用3D SPI(錫膏檢測儀)100%在線監控厚度與體積。 - 貼片精度與元件共面性

貼裝偏移超過±0.05mm可能造成回流后立碑、偏位。尤其對0201等微小元件,需依賴高精度視覺定位系統。 - 回流焊溫度曲線合理性

不同焊膏(如無鉛SAC305)有特定熔點與活性窗口。升溫過快易致元件爆裂,保溫不足則助焊劑未充分活化,影響潤濕性。應基于實際產品做DOE驗證。 - 助焊劑殘留控制

助焊劑雖能提升潤濕性,但殘留物若未有效揮發,可能引起漏電或腐蝕。推薦使用低固含量、免清洗型焊膏,并確保回流峰值溫度足夠激活其分解。 - PCB板材與焊盤設計

焊盤尺寸不匹配、阻焊層覆蓋不當、銅箔散熱不均等DFM問題,常被忽視卻極易導致焊接缺陷。建議在投板前進行可制造性分析(DFM Review)。 - 環境潔凈度與靜電防護

灰塵、油污會阻礙焊膏潤濕;靜電放電則可能損傷敏感元器件。萬級潔凈車間與ESD防護體系是高可靠性產品的基礎保障。 - 過程檢測覆蓋率

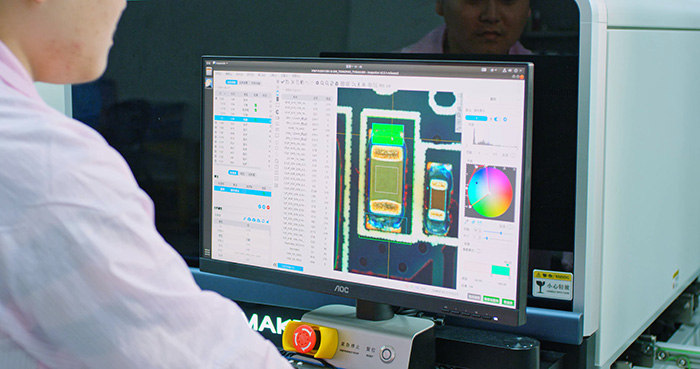

僅靠目檢無法發現BGA底部空洞、微裂紋等隱患。必須結合AOI(自動光學檢測)、X-Ray透視、功能測試等多維度手段構建質量閉環。

三、如何構建“零缺陷”焊接體系?

要實現穩定量產良率≥99.7%,需從三個層面發力:

- 前端預防:通過DFM工程介入,提前識別設計風險;建立標準工藝庫,針對不同封裝類型固化貼裝與回流參數。

- 過程控制:部署全自動印刷+SPI+高速貼片+12溫區智能回流焊聯動產線,關鍵節點設置SPC統計過程控制。

- 后端驗證:實施“首件全檢 + 過程抽檢 + 成品追溯”三級檢驗機制,每塊PCBA綁定唯一工單號,關鍵數據云端存檔,支持全生命周期追溯。

四、為什么越來越多客戶選擇專業PCBA服務商?

自建產線面臨設備投入大、技術迭代快、人力成本高等挑戰。而專業加工廠憑借:

- 成熟的工藝數據庫

- 柔性化小批量快速交付能力

- 全流程一站式服務(從鋼網制作、元器件代購到功能測試)

- 透明報價與無隱形收費模式

能夠顯著降低客戶綜合成本,加速產品上市周期。

結語:焊接質量,是PCBA可靠性的第一道防線

只有將每一個細節做到極致,才能真正實現“一次做對、零缺陷交付”。 如果您正在尋找一家技術扎實、響應迅速、品控嚴苛的PCBA加工合作伙伴,歡迎訪問我們的官網,獲取DFM分析與試產打樣支持。我們將以專業能力,為您的每一款產品筑牢制造根基。

2024-04-26

2024-04-26