SMT(Surface Mount Technology,表面貼裝技術)是實現高密度、高可靠性電路組裝的核心工藝。而SMT貼片車間,則是這一技術落地的關鍵載體。作為一家專注于SMT貼片與PCBA加工的服務商,1943科技深知:一個高效、規范、受控的SMT貼片車間,是保障產品良率、交付周期和客戶信任的根本所在。

我們將從環境控制、設備配置、工藝流程到質量體系,分享現代SMT貼片車間的核心構成,幫助行業用戶更清晰地理解“好貼片”背后的硬實力。

一、環境控制:潔凈、溫濕、防靜電缺一不可

SMT貼片對生產環境極為敏感。微米級的粉塵可能堵塞鋼網開孔,濕度過高會導致錫膏吸潮,而靜電則可能擊穿敏感元器件。因此,高標準的SMT車間必須滿足以下基礎條件:

- 溫度控制在23±3℃,濕度維持在40%–60%RH,以確保錫膏粘度穩定、印刷一致性高;

- ESD(靜電防護)體系全覆蓋,包括防靜電地板、工作臺、服裝及手腕帶,接地電阻≤1Ω;

- 空氣潔凈度達萬級標準,每立方米塵埃顆粒數控制在合理范圍內,避免異物污染焊盤或元件。

這些看似“基礎”的要求,實則是杜絕批量性缺陷的第一道防線。

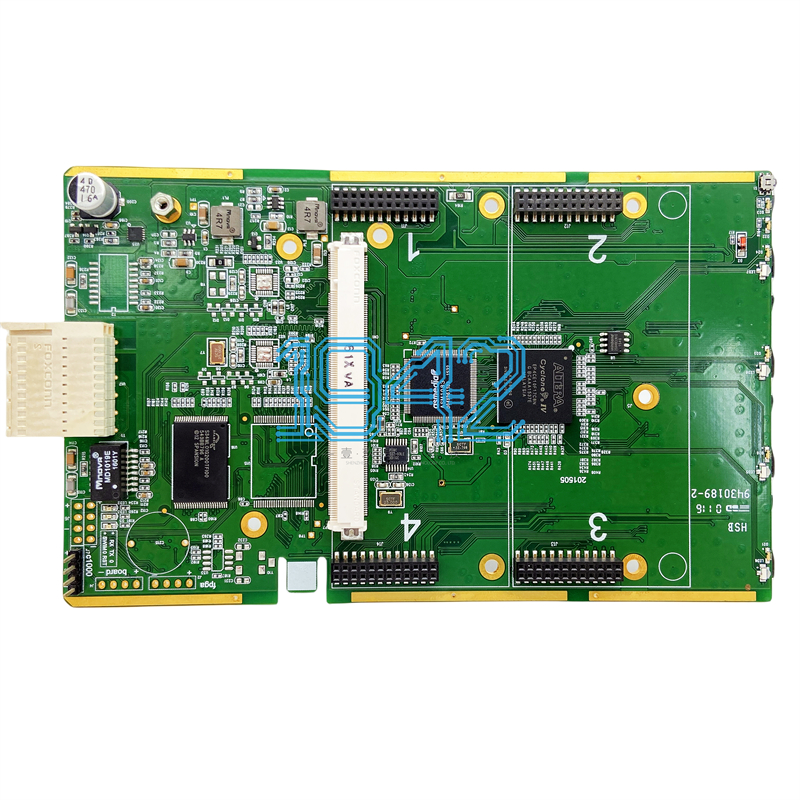

二、核心設備協同:從印刷到回流的無縫銜接

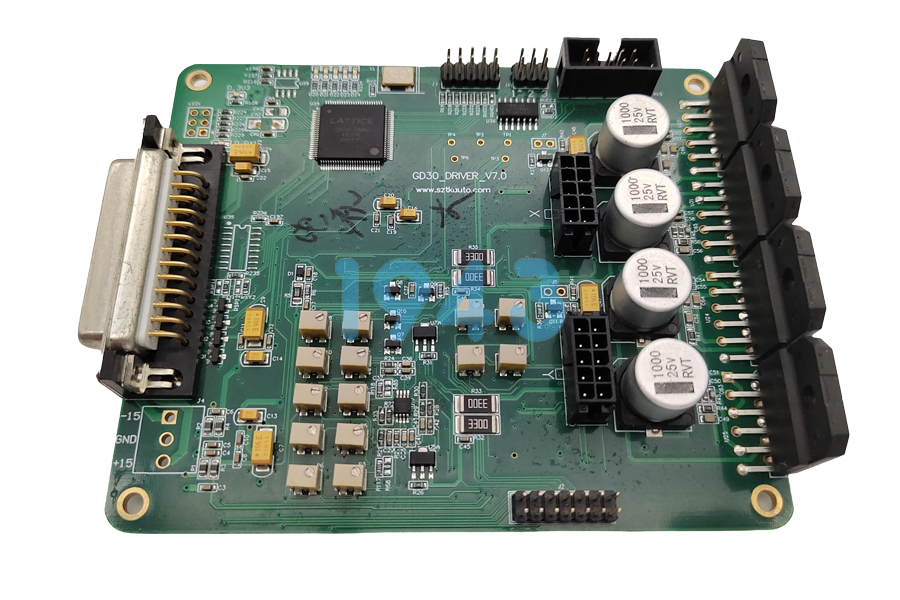

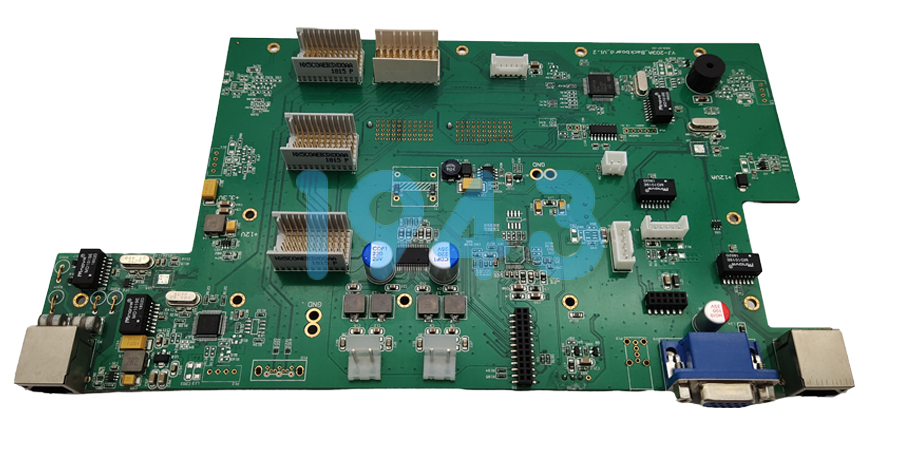

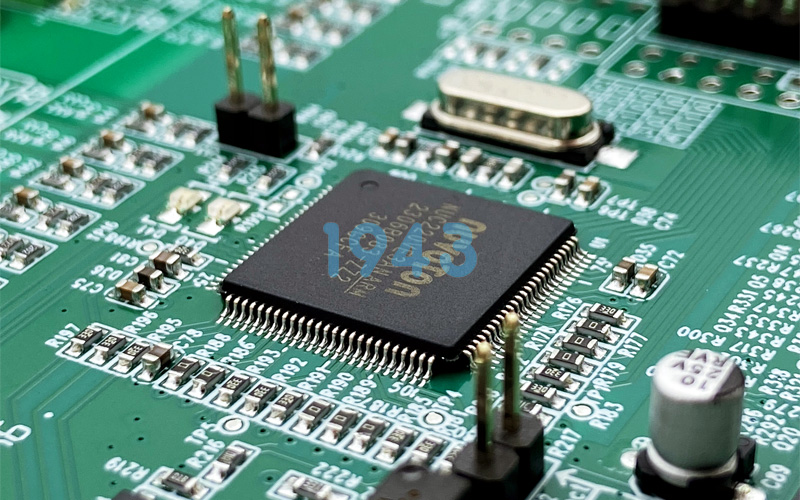

一個完整的SMT貼片車間通常包含五大功能區:上料區、印刷區、貼片區、回流焊接區與檢測區。各環節依賴高精度設備協同作業:

- 全自動錫膏印刷機配合視覺對位系統,確保焊膏精準覆蓋焊盤,刮刀壓力、速度、脫模參數均可調;

- 高速多功能貼片機支持0201微型元件至大型異形封裝的混合貼裝,貼裝精度可達±0.03mm;

- 多溫區回流焊爐可編程設定預熱、恒溫、回流與冷卻四段曲線,峰值溫度根據無鉛或有鉛工藝靈活調整(如235–245℃),冷卻速率控制在≤4℃/s,防止焊點脆化或空洞;

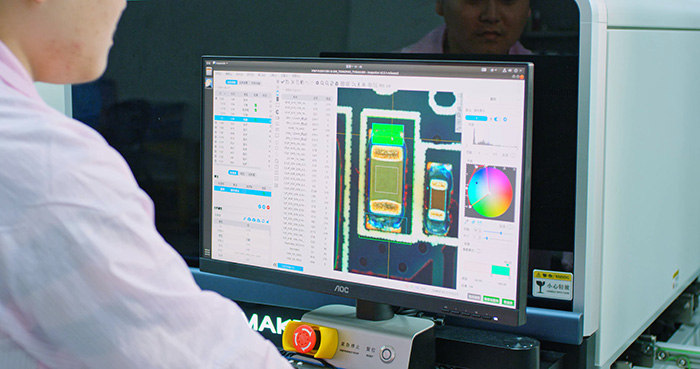

- SPI(錫膏檢測)與AOI(自動光學檢測)貫穿前后工序,實現“印刷即檢、貼裝即控、焊接后復核”的閉環管理。

設備不是堆砌,而是圍繞“一次做對”目標進行系統集成。

三、標準化作業流程:細節決定成敗

SMT貼片的質量80%取決于過程細節把控。1943科技在日常運營中嚴格執行以下關鍵操作規范:

- 錫膏管理:冷藏保存(2–10℃),使用前回溫4小時以上并充分攪拌,開封后24小時內用完;

- 鋼網維護:每5–10次印刷清潔底部,防止錫膏殘留導致橋接;開孔設計采用梯形或倒角,減少錫珠產生;

- 貼裝順序優化:先貼小元件(如電阻電容),再貼大件(如連接器、IC),降低碰撞風險;

- 濕敏元件(MSD)管控:按等級存放于干燥箱(濕度<10%),開封后限時使用,超時需重新烘烤。

這些看似瑣碎的步驟,正是高良率的底層支撐。

四、全過程質量保障:不止于“看得見”的焊點

SMT貼片完成后,并不意味著質量終點。真正的專業體現在對“隱性缺陷”的防控能力:

- 貼片后首件確認:核對BOM、極性、坐標偏移等;

- AOI全檢:覆蓋缺件、錯件、反向、立碑、偏移等外觀缺陷;

- X-Ray抽檢:針對QFN、BGA等底部焊點不可見的封裝,檢測空洞率與焊接完整性;

- 功能測試支持:可對接ICT/FCT測試,驗證電氣性能是否達標。

通過“預防—監控—驗證”三位一體的質量體系,確保不良品零流出。

五、柔性制造能力:適配從打樣到量產的多元需求

無論是研發階段的5片打樣,還是大批量的穩定訂單,1943科技的SMT車間均能快速響應。依托標準化程序模板、智能排產系統與快速換線機制,換線時間可控制在15分鐘內,大幅縮短客戶等待周期,提升供應鏈敏捷性。

結語

SMT貼片車間,遠不止是機器轟鳴的生產空間,更是工藝、管理與責任的交匯點。1943科技始終堅持以“零缺陷”為目標,通過精細化的過程控制、嚴格的環境管理與持續的技術投入,為客戶提供值得信賴的PCBA制造服務。

如果您正在尋找一家專注SMT貼片、注重細節、響應高效的合作伙伴,歡迎聯系1943科技——我們將為您提供免費DFM分析、工程支持與快速報價,助力您的產品高質量、高效率落地。

2024-04-26

2024-04-26