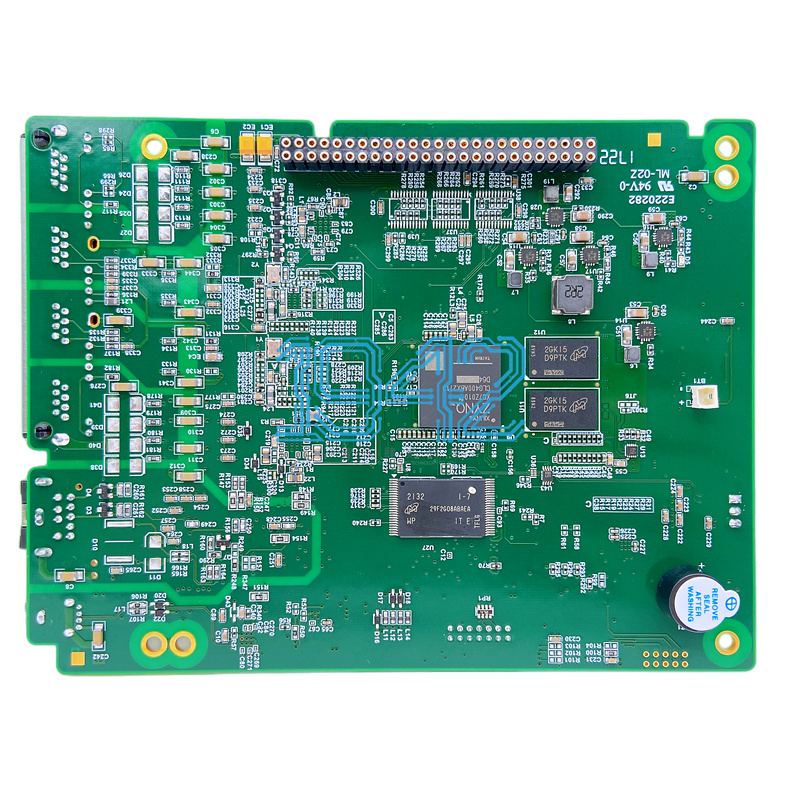

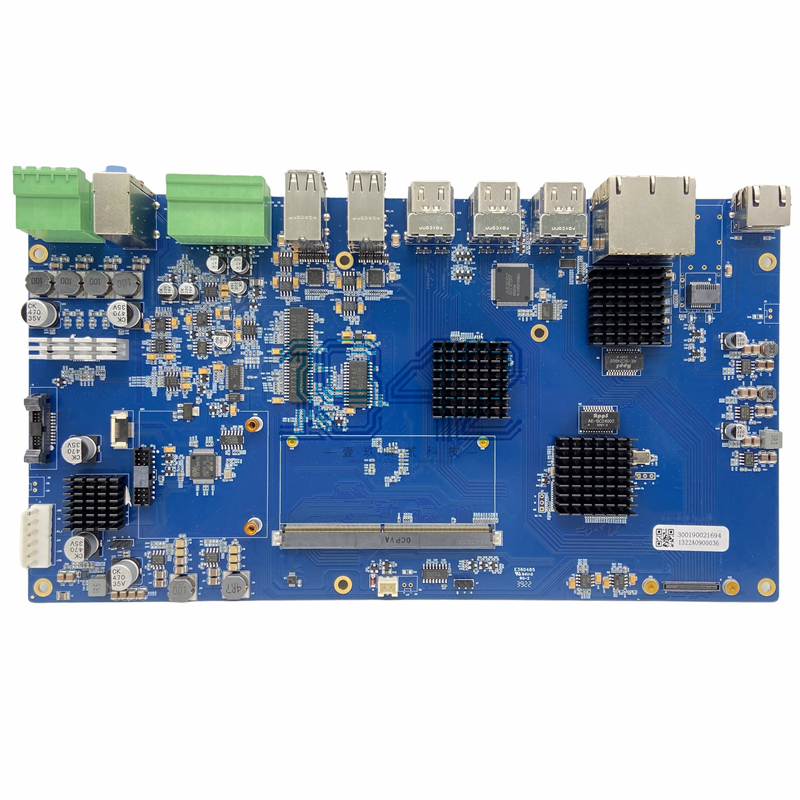

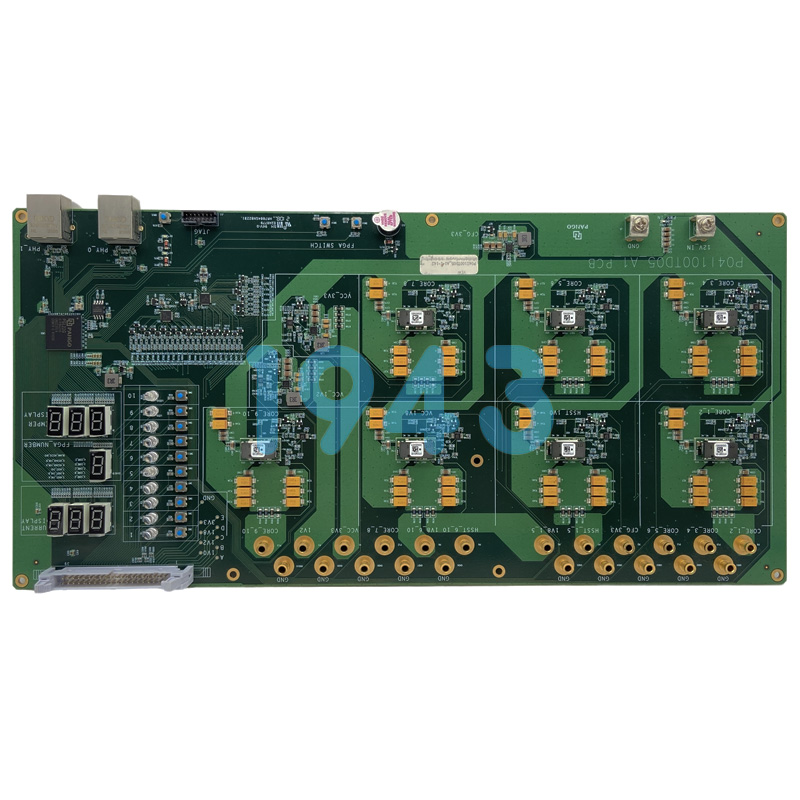

在電子制造領域,PCB板貼片加工是支撐各類電子設備穩定運行的關鍵環節,其工藝精度直接決定了產品的性能與可靠性。作為專注于SMT貼片與PCBA加工的專業廠商,1943科技深耕行業技術,憑借標準化的流程管理與精細化的品質控制,為客戶提供高性價比的加工解決方案。

一、PCB板貼片加工的核心流程

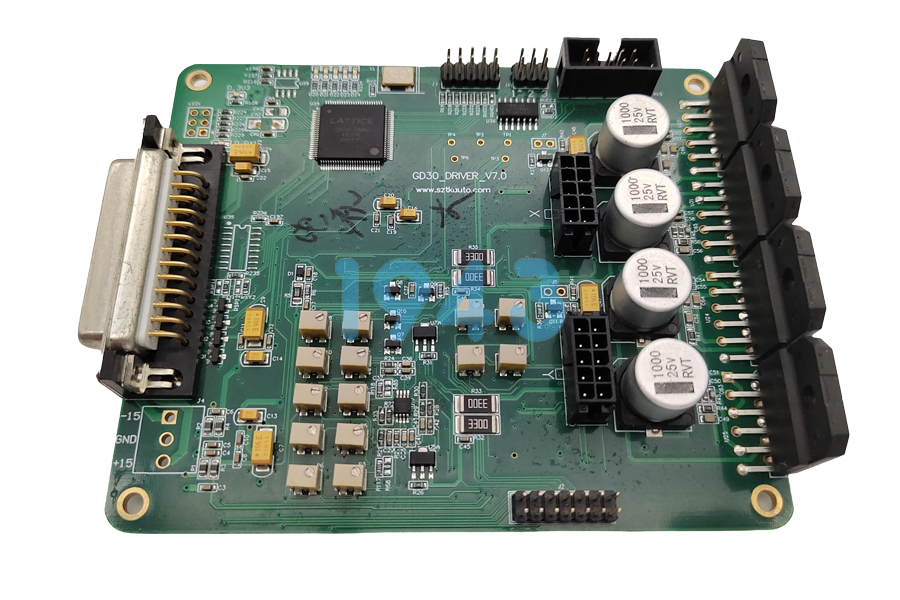

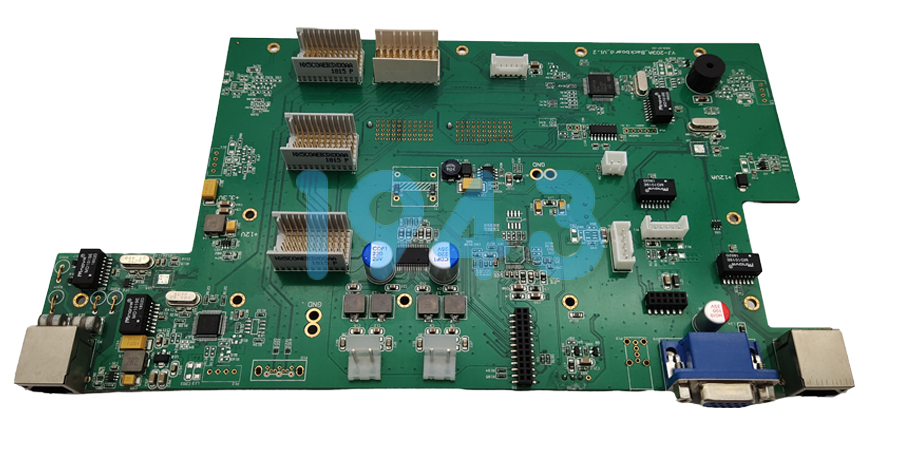

PCB板貼片加工是將微小的表面貼裝元器件精準焊接到印制電路板表面的過程,整套流程環環相扣,每一步都對最終產品質量至關重要。

1.來料檢測與預處理

加工前的來料檢測是品質把控的第一道防線。1943科技會對客戶提供的PCB裸板、貼片元器件進行全面檢測,包括PCB板的尺寸精度、銅箔附著力、焊盤平整度,以及元器件的型號、規格、引腳氧化程度等。同時,針對PCB板表面可能存在的油污、灰塵等雜質,進行專業清洗與干燥處理,確保后續焊接工序的穩定性。

2.鋼網制作與印刷

鋼網是實現錫膏精準涂布的核心工具,其開孔尺寸與位置直接影響焊錫量與焊接效果。1943科技根據PCB板的焊盤參數,采用高精度激光切割技術制作鋼網,嚴格控制開孔的精度與光潔度。印刷環節采用全自動視覺印刷機,通過視覺定位系統精準對齊PCB板與鋼網,均勻涂布錫膏,保證每個焊盤的錫膏量適中、無偏移、無橋連。

3.元器件貼裝

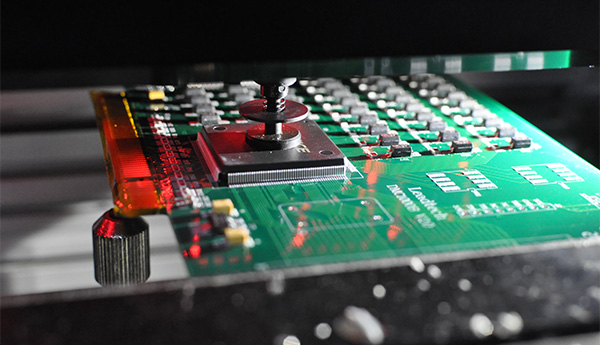

貼裝環節是PCB板貼片加工的核心步驟,對設備精度和操作規范要求極高。1943科技配備多臺高速貼片機與泛用貼片機,可兼容從0201超小型元器件到大型異形元器件的貼裝需求。通過視覺識別系統,設備能夠精準抓取元器件,并根據預設坐標將其貼裝到PCB板指定位置,貼裝精度可達微米級,有效避免元器件偏移、錯件、漏件等問題。

4.回流焊接

回流焊接是將貼裝好的PCB板通過高溫爐,使錫膏融化并與元器件引腳、PCB焊盤充分結合,形成牢固焊點的過程。1943科技采用智能溫控回流焊爐,根據不同元器件的耐熱特性,定制專屬的溫度曲線,確保升溫、恒溫、降溫過程平穩可控。這一環節能夠有效防止元器件因高溫損壞,同時保證焊點的飽滿度與可靠性,減少虛焊、假焊等缺陷。

5.后焊處理與檢測

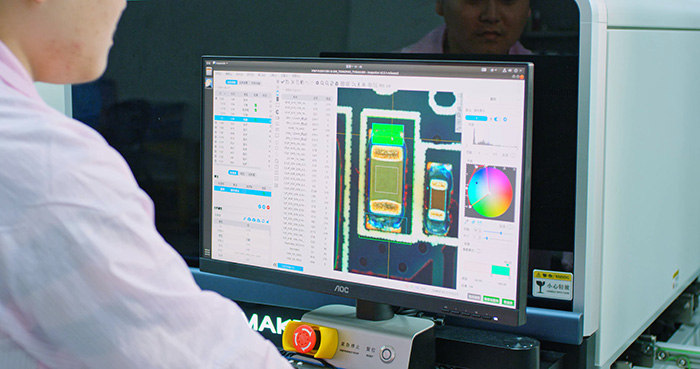

對于部分無法通過貼片機完成的插裝元器件,需要進行人工后焊處理。1943科技的后焊團隊均經過專業培訓,采用恒溫烙鐵進行精準焊接,確保焊點質量。焊接完成后,會進行多道檢測工序:首先通過AOI自動光學檢測儀掃描PCB板,識別焊點的外觀缺陷;再由專業質檢人員進行人工抽檢,針對關鍵部位進行功能測試,確保產品符合客戶的技術要求。

二、1943科技PCB板貼片加工的品質優勢

在PCB板貼片加工領域,品質是企業立足的根本。1943科技從設備、技術、管理三個維度入手,構建全方位的品質保障體系。

- 高精度設備加持:引進行業先進的貼片機、回流焊爐、AOI檢測儀等設備,設備精度與穩定性處于行業前列,為高品質加工提供硬件支撐。

- 標準化工藝管理:建立完善的SOP標準作業流程,從來料檢測到成品出貨的每個環節都有明確的操作規范與檢驗標準,確保加工過程的一致性與可控性。

- 全流程質量追溯:采用信息化管理系統,為每一批次產品建立專屬生產檔案,記錄原材料信息、加工參數、檢測結果等數據,實現質量問題的快速追溯與分析。

三、PCB板貼片加工的選型建議

客戶在選擇PCB板貼片加工廠商時,除了關注價格,更應重視以下幾點:

- 廠商的設備配置與工藝能力,是否能滿足自身產品的精度需求;

- 品質管控體系是否完善,能否提供穩定可靠的產品;

- 技術團隊的專業程度,能否針對產品特點提供定制化的解決方案。

1943科技始終以客戶需求為導向,憑借扎實的技術實力與嚴謹的品質管理,為各類電子制造企業提供專業的PCB板貼片加工服務。如果您正在尋找可靠的SMT貼片與PCBA加工合作伙伴,歡迎隨時聯系我們,獲取專屬的加工方案。

2024-04-26

2024-04-26