在電子制造領域,SMT貼片加工打樣是產品開發的關鍵環節,它不僅能夠快速驗證電路功能的可行性,還能為后續的大規模生產提供重要的工藝參考。1943科技憑借多年的行業經驗,致力于為客戶提供高效、精準、可靠的SMT貼片加工打樣服務,助力客戶加速產品迭代。

一、SMT貼片加工打樣的重要性

SMT貼片加工打樣是驗證設計與生產工藝的重要步驟,尤其在小批量生產和新產品開發過程中,打樣質量直接影響后續的大規模生產效果。通過打樣,可以提前發現并改正潛在問題,降低生產成本,提高產品良率。

二、1943科技SMT貼片加工打樣流程

(一)前期準備階段:資料審核與工程確認

- 客戶資料提供:客戶需提供Gerber文件、BOM清單、坐標文件、鋼網文件及特殊工藝要求說明。

- 工程評審(DFM檢查):1943科技工程師對PCB設計進行可制造性分析,排查潛在問題并提出優化建議。

- 物料確認與采購:根據BOM清單核對元器件型號、封裝、品牌替代方案,并啟動采購流程。

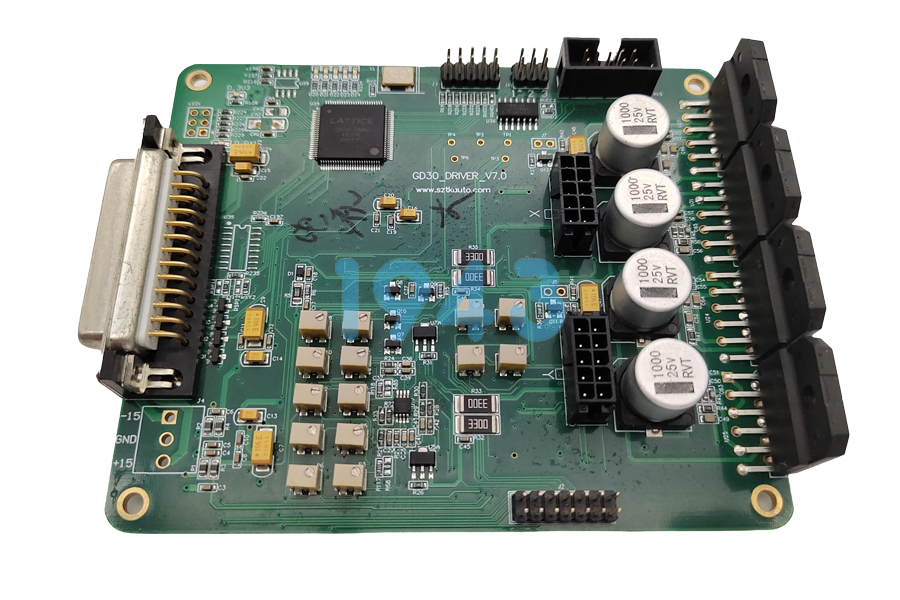

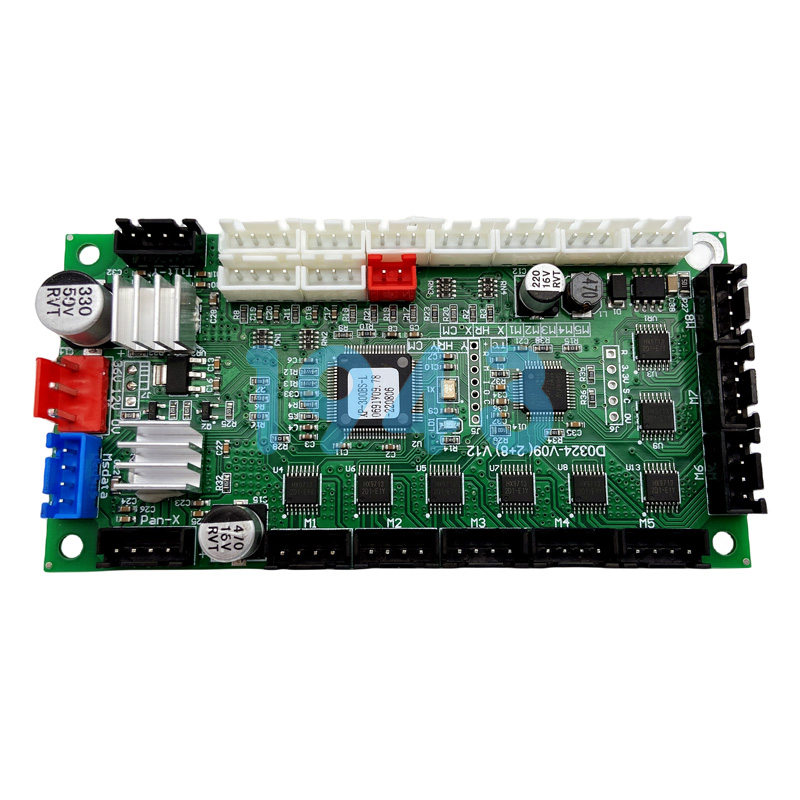

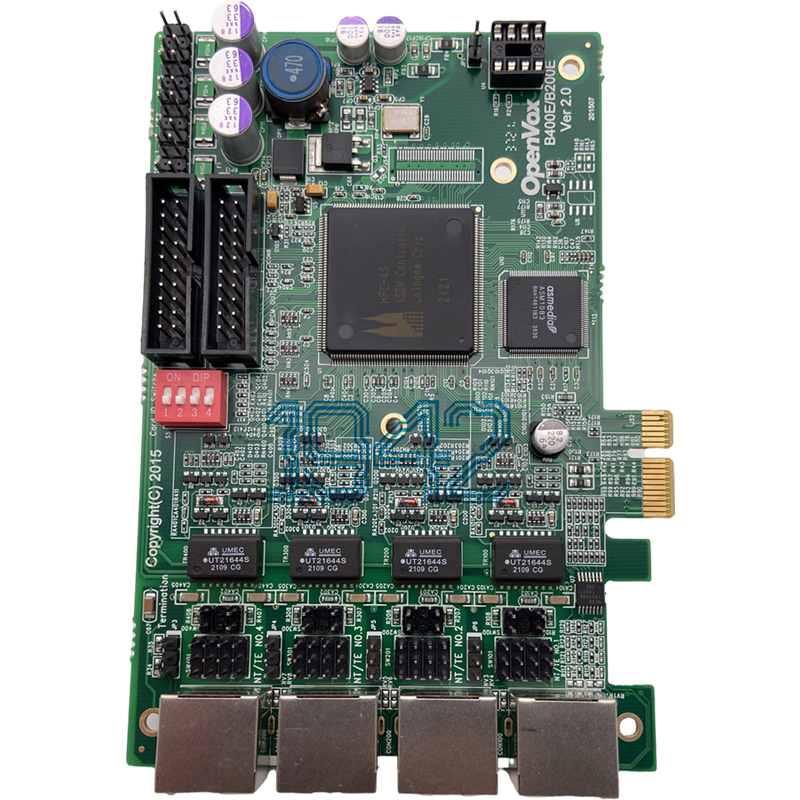

(二)打樣階段:快速驗證設計可行性

- 鋼網制作:采用激光切割工藝制作高精度SMT鋼網,確保錫膏印刷均勻。

- 錫膏印刷:通過全自動錫膏印刷機將錫膏精準涂覆于PCB焊盤。

- 貼片作業:使用高精度貼片機將元器件貼裝到對應位置。

- 回流焊接:進入多溫區回流焊爐,按預設溫度曲線完成焊接。

- AOI檢測 + 功能測試:通過自動光學檢測(AOI)篩查虛焊、偏移、少件等缺陷,并配合客戶進行板級功能測試。

打樣周期通常為1–3個工作日,支持加急服務。

(三)試產階段:小批量驗證工藝穩定性

打樣成功后,進入小批量試產(通常50–500片),重點驗證物料批次一致性、工藝參數穩定性(如回流曲線、貼片精度)以及可制造性與良率表現。1943科技會輸出完整的試產報告,包含良率數據、異常分析及改進建議,為后續量產奠定基礎。

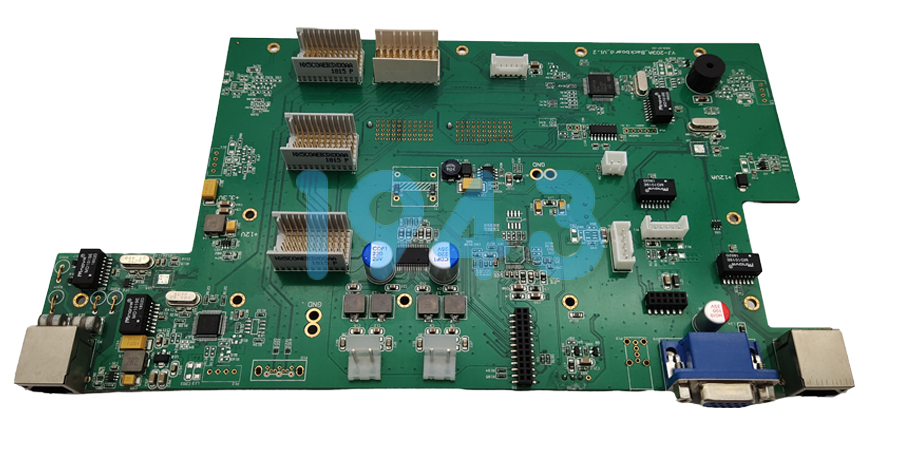

(四)量產階段:高效交付與全流程品控

一旦試產達標,即轉入正式量產。1943科技在深圳擁有自有SMT生產線,具備以下優勢:

- 柔性生產能力:支持多品種、中小批量到大批量靈活切換。

- 全流程自動化:從錫膏印刷、貼片、回流焊到AOI/X-Ray檢測,全程自動化控制,減少人為誤差。

- 嚴格質量體系:執行IPC-A-610 Class II/III標準,每道工序設置質檢節點,確保出廠良率≥99.5%。

- 智能追溯系統:每塊PCBA均可追溯至鋼網編號、設備參數、操作人員及檢測記錄。

常規量產交期為7-14個工作日,支持JIT(準時制)交付。

三、1943科技的打樣優勢

(一)專業團隊與技術支持

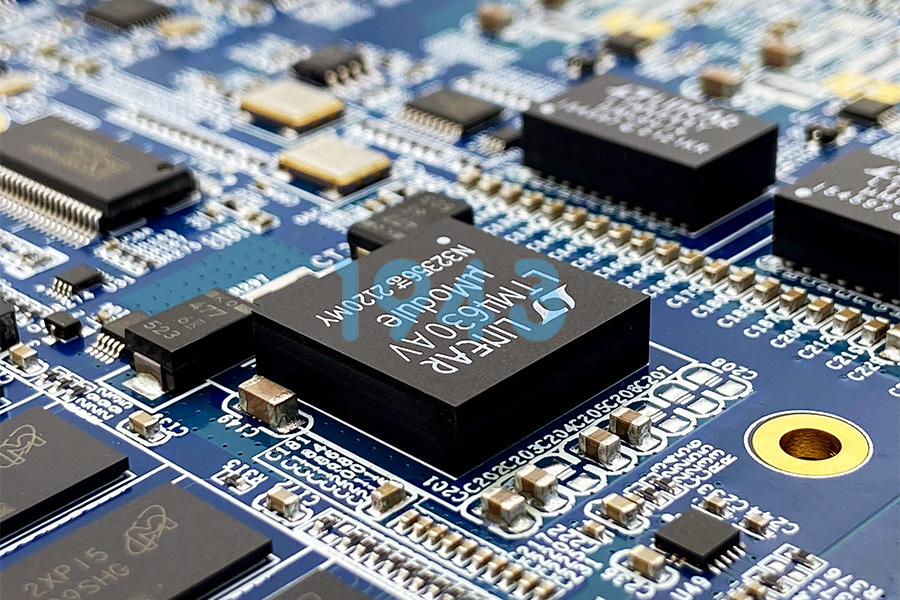

1943科技擁有一支經驗豐富的工程團隊,他們具備深厚的專業知識和豐富的實踐經驗,能夠快速準確地完成DFM檢查,為客戶提供專業的設計優化建議。同時,公司不斷投入研發資源,引進先進的生產設備和技術,確保在打樣過程中能夠實現高精度、高效率的貼片加工。

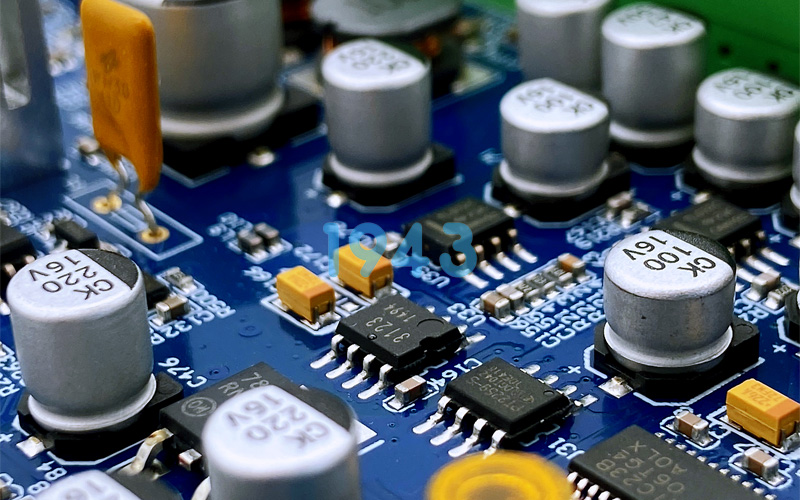

(二)嚴格的質量控制體系

從原材料的采購到成品的檢測,1943科技建立了嚴格的質量控制體系。在打樣過程中,通過AOI檢測、SPI檢測、X-ray檢測等多種檢測手段,對每一個環節進行嚴格的質量把控。確保每一批次的打樣產品都符合高質量標準。

(三)快速響應與高效交付

1943科技深知客戶對時間的敏感性,因此建立了快速響應機制。在接到客戶訂單后,能夠迅速組織生產,確保在最短的時間內完成打樣工作。同時,公司還提供加急服務,滿足客戶緊急需求。

四、總結

SMT貼片加工打樣是電子制造中不可或缺的環節,它對于產品的設計驗證、工藝優化以及質量控制都具有重要意義。1943科技憑借專業的技術團隊、先進的生產設備、嚴格的質量控制體系以及快速的響應能力,能夠為客戶提供高效、精準、可靠的SMT貼片加工打樣服務。1943科技將繼續致力于技術創新和服務優化,為客戶提供更優質的產品和服務,助力客戶在激烈的市場競爭中脫穎而出。

2024-04-26

2024-04-26