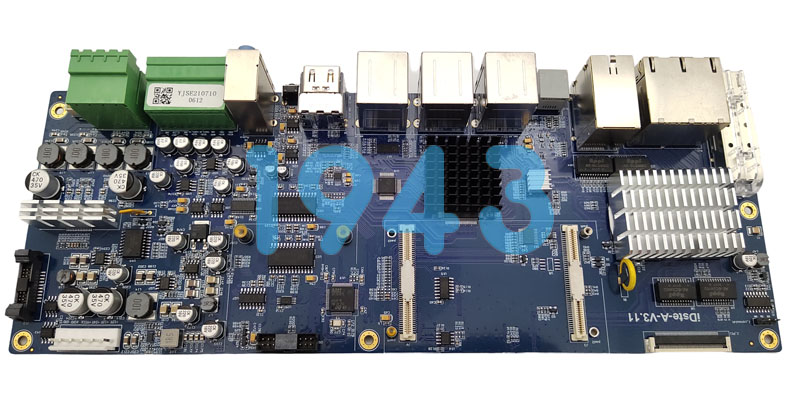

在電子制造領域,PCBA良品率直接決定了終端產品的可靠性和企業效益。對于SMT貼片加工廠而言,提升PCBA良品率不僅是技術實力的體現,更是贏得客戶信任、搶占市場的關鍵。1943科技將從工藝優化、智能管控、供應鏈協同三大維度,深入探討提升PCBA良品率的系統性解決方案。

一、工藝優化:從源頭把控焊接質量

- 焊膏印刷精度控制 焊膏印刷是PCBA制造的第一道關鍵工序,直接影響焊接良率。通過采用高精度鋼網與閉環壓力控制系統,可確保焊膏厚度均勻性(偏差≤±5%),避免少錫虛焊或多錫橋連問題。同時,結合3D SPI(焊膏檢測)設備,實時反饋印刷質量數據,實現工藝參數動態調整。

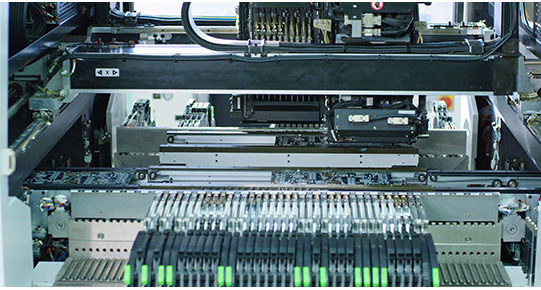

- 貼裝工藝的微米級突破 針對0201等微型元件,需采用高精度貼片機與雙相機視覺定位技術,補償PCB板翹曲誤差(±0.1mm),將貼裝偏移率控制在0.5%以下。此外,通過優化吸嘴選型與清潔周期,可減少元件旋轉偏移和靜電損傷風險。

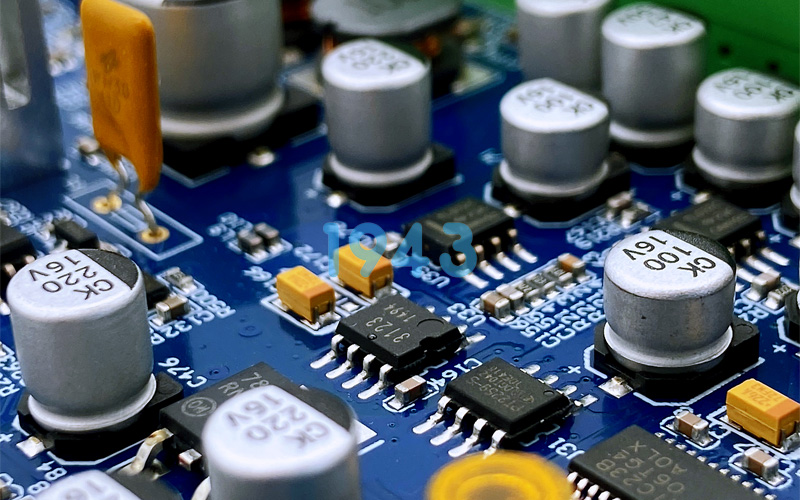

- 回流焊接溫度曲線精細化 回流焊是焊接缺陷的高發環節。通過建立多溫區動態曲線,精準控制峰值溫度波動(±1.5℃),可顯著降低虛焊、立碑等缺陷率。同時,采用紅墨水試驗驗證焊點內部可靠性,確保焊接強度達標。

二、智能管控:構建全流程質量閉環

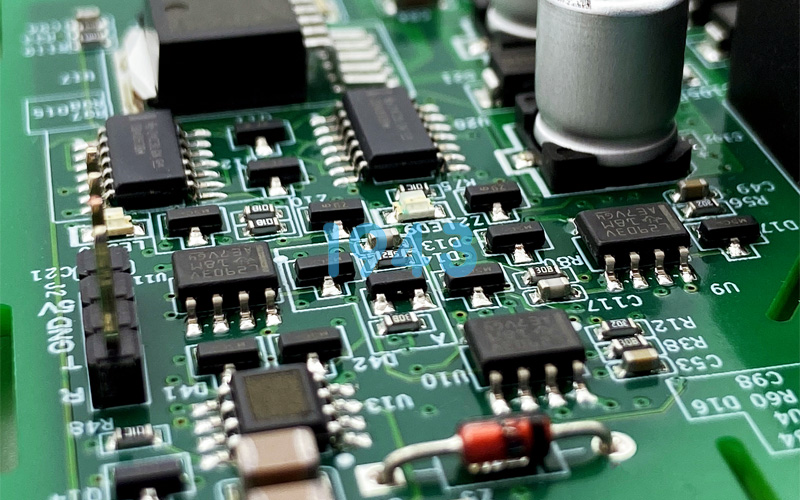

- 自動化檢測與實時反饋 部署AOI(自動光學檢測)與X-Ray(自動X射線檢測)設備,覆蓋焊膏印刷、貼裝、焊接全流程。AOI可識別0.02mm²級微小缺陷(如極性錯誤、漏貼),AXI則能穿透BGA封裝檢測底部焊點空洞率(<5%),結合AI算法實現缺陷自動分類與攔截。

- MES系統驅動的數字化管理 通過MES系統記錄每塊PCBA的120+關鍵參數(如貼片壓力、焊接溫度),建立唯一追溯碼,實現問題可快速定位至具體設備與操作員。例如,檢測到某批次虛焊率異常時,可追溯至錫膏批次或鋼網磨損狀態,將不良品溯源時間從2小時縮短至5分鐘。

- 預測性維護降低停機風險 對貼片機、回流焊爐等核心設備實施預測性維護,通過傳感器監測吸嘴壽命、傳動部件磨損等數據,提前預警故障。例如,當貼片機吸嘴吸料成功率<95%時自動觸發更換流程,避免因設備故障導致的批量性不良。

三、供應鏈協同:從物料到工藝的無縫銜接

- 來料質量嚴苛管控 建立供應商分級制度,對關鍵物料(如PCB板材、焊膏)實施三方檢測,確保符合IPC標準。例如,PCB板材需通過熱應力測試(ΔT<5℃)、焊膏需驗證印刷脫模率(>98%),從源頭減少來料缺陷。

- 環境與物料存儲標準化 針對濕度敏感元件(MSL等級),采用干燥柜存儲(濕度<10%RH),并通過WMS系統實現先進先出(FIFO)管理。同時,車間劃分溫區(如焊接區恒溫23±1℃),避免環境波動影響錫膏活性。

- 工藝參數與物料特性匹配 建立物料數據庫,記錄不同元器件的封裝尺寸、耐溫范圍等參數,指導工藝優化。例如,針對QFN封裝器件,需匹配梯形鋼網開口設計,減少焊點空洞率。

四、持續改進:打造零缺陷生產文化

通過定期開展質量分析會議(如月度CPK報告),識別高頻缺陷類型(如橋連率>0.1%需專項優化),推動工藝迭代。同時,推行多技能工培養計劃,使操作員掌握設備調試、數據分析等復合能力,形成全員參與質量改進的良性循環。

結語

提升PCBA良品率是一項系統工程,需從工藝、設備、管理多維度協同發力。通過引入智能檢測技術、構建數字化追溯體系,以及深化供應鏈協同,企業可顯著降低不良率,在激烈的市場競爭中贏得品質口碑。1943科技始終以技術創新為驅動,致力于為全球客戶提供高可靠、高效率的PCBA制造解決方案。

2024-04-26

2024-04-26