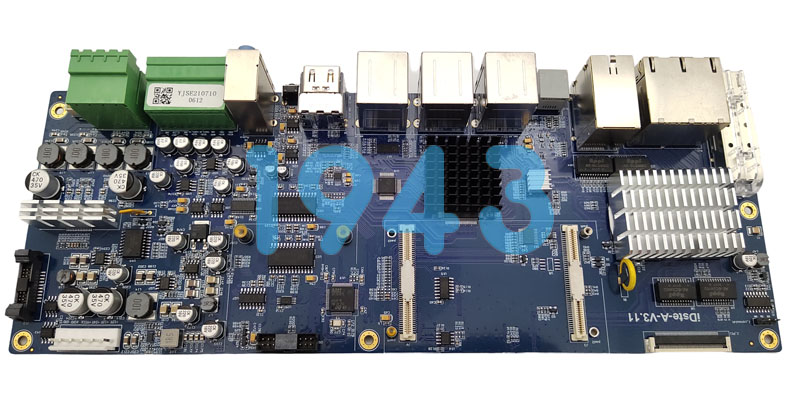

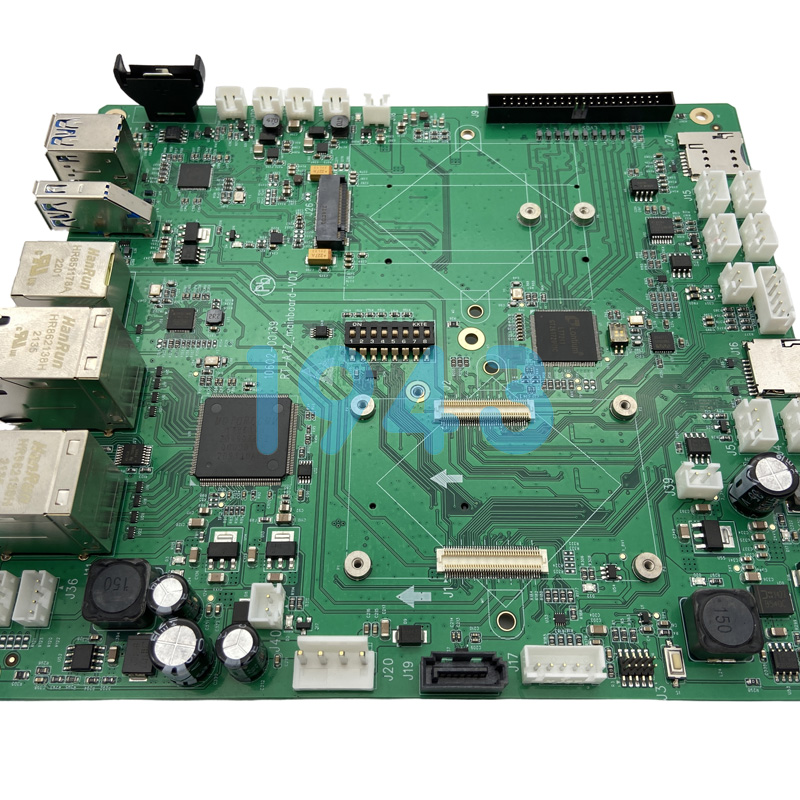

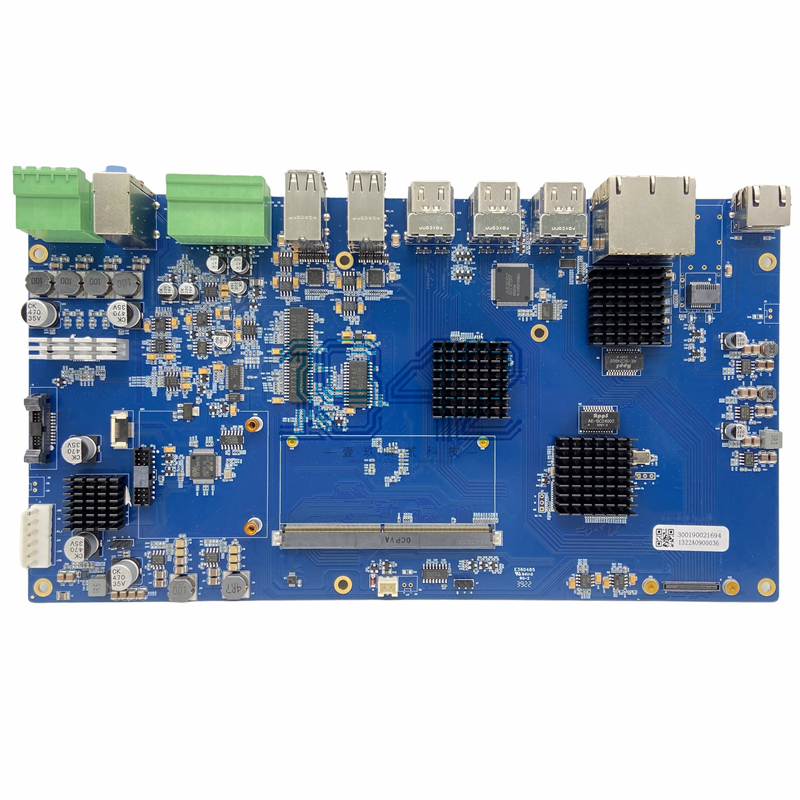

在現代PCBA加工領域,異形連接器的貼裝已成為SMT產線面臨的重要技術挑戰之一。這些非標準封裝的元件因其獨特的物理結構和多樣的引腳設計,對傳統貼裝工藝提出了更高要求。作為專業的SMT貼片加工服務商,我們在異形連接器裝配領域積累了豐富經驗,形成了系統化的服務。

異形連接器的貼裝難點分析

異形連接器區別于標準IC或被動元件,其貼裝難點主要體現在幾個方面:引腳不規則排列導致的定位困難、尺寸公差較大引起的貼裝偏差、復雜結構對吸嘴設計的特殊要求、以及混合工藝(通孔與表面貼裝復合)帶來的流程協調挑戰。這些因素疊加,往往造成傳統SMT設備難以實現高精度、高一致性的裝配。

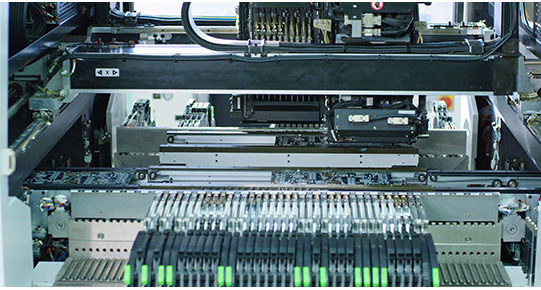

專業設備與定制化工藝的協同應用

針對異形連接器的特殊性,我們引入高精度視覺識別系統與專用貼裝頭配置。通過多角度光源補償與特征點智能匹配算法,即使面對引腳間距不規則或本體反光強烈的連接器,也能實現亞微米級的定位精度。同時,我們為各類異形元件開發了專用吸嘴和治具,確保拾取穩定性,避免因壓力不均導致的引腳變形或損傷。

工藝參數的精細化控制

異形連接器對回流焊溫度曲線極為敏感。我們通過熱仿真分析與實物測溫相結合的方式,為每種特殊元件定制熱工藝參數。重點控制引腳與焊盤的共面性,防止因熱膨脹系數差異導致的虛焊或偏移。對于大尺寸異形連接器,采用分段式溫度控制策略,平衡本體與引腳的熱需求,確保焊接質量的同時避免塑料部件受熱變形。

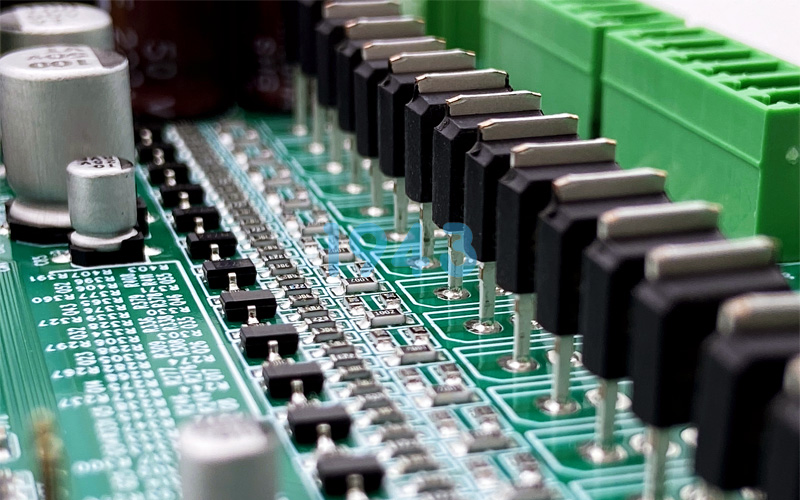

嚴格的質量控制體系

我們建立了針對異形元件貼裝的多級檢測體系。在焊前階段,運用3D SPI(焊膏檢測)確保焊膏印刷的均勻性與厚度一致性;貼裝后采用AOI(自動光學檢測)重點檢查元件位置精度與共面度;回流焊后通過X-Ray檢測內部焊點質量,特別是隱藏引腳與底部焊點的完整性。這套立體化檢測方案大幅降低了異形連接器裝配的不良率。

經驗驅動的工程優化

多年實踐使我們積累了豐富的異形元件工藝數據庫。面對新型連接器,我們的工程師能夠快速調用類似案例的工藝參數,結合仿真分析,縮短工藝調試周期。同時,我們與客戶設計團隊保持前期協作,從DFM(可制造性設計)角度提出優化建議,如焊盤設計調整、器件布局改進等,從源頭提升異形連接器的裝配可靠性。

結論

異形連接器的高質量貼裝,是SMT加工企業技術實力的重要體現。它要求服務商不僅擁有先進的硬件設備,更需要深厚的工藝積累與靈活的工程應對能力。我們通過設備、工藝、檢測、經驗的系統化整合,為客戶提供穩定可靠的異形元件貼裝服務,確保各類特殊封裝連接器在PCBA上實現優異的裝配性能與長期可靠性。

如果您正在尋找能夠高效處理異形連接器貼裝的專業PCBA加工伙伴,歡迎與我們聯系,獲取定制化的工藝方案與技術咨詢。

2024-04-26

2024-04-26