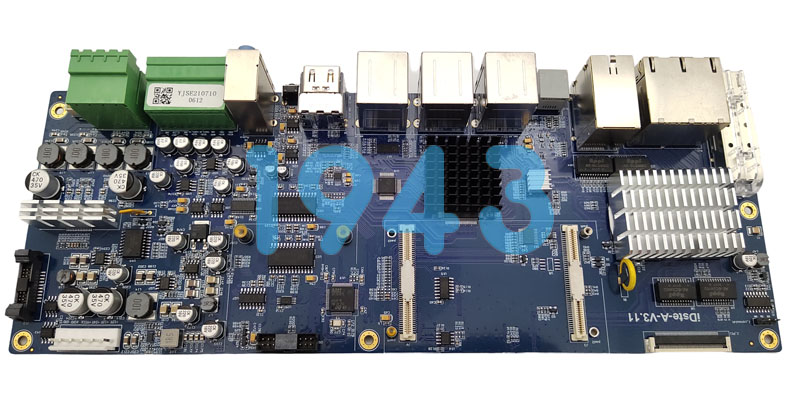

在電子產品研發與量產需求日益復雜化的今天,企業對PCBA(印刷電路板組裝)的需求已從“簡單加工”轉向“全鏈條解決方案”。作為專業PCBA廠商,1943科技深度整合SMT貼片、DIP后焊、測試驗證等核心環節,通過一站式服務模式,為客戶提供從設計優化到量產交付的閉環支持,重新定義電子制造的效率與質量標準。

為什么選擇專業PCBA廠商?三大核心價值解析

對于OEM/ODM企業而言,PCBA是產品功能實現的核心載體,其制造質量直接影響終端產品的可靠性與市場競爭力。專業PCBA廠商的價值不僅在于“加工”,更在于通過技術積累與流程優化,解決客戶的核心痛點:

- 技術前置降本:通過DFM(可制造性設計)分析,在客戶設計階段優化焊盤布局、元件間距、基準點設置等,避免因設計缺陷導致的返工,將產品上市時間縮短30%-50%;

- 全流程質量可控:從物料入廠檢驗(IQC)到SMT貼片、DIP后焊,再到最終測試(FCT/ICT),建立覆蓋128個質量節點的追溯系統,確保每片PCBA符合IPC-A-610 Class 2/3標準;

- 資源整合提效:集中采購優質元器件(如國際品牌被動件、國產高端芯片),結合規模化生產降低成本15%-20%,同時通過MES系統實時同步生產進度,避免信息差導致的交付延遲。

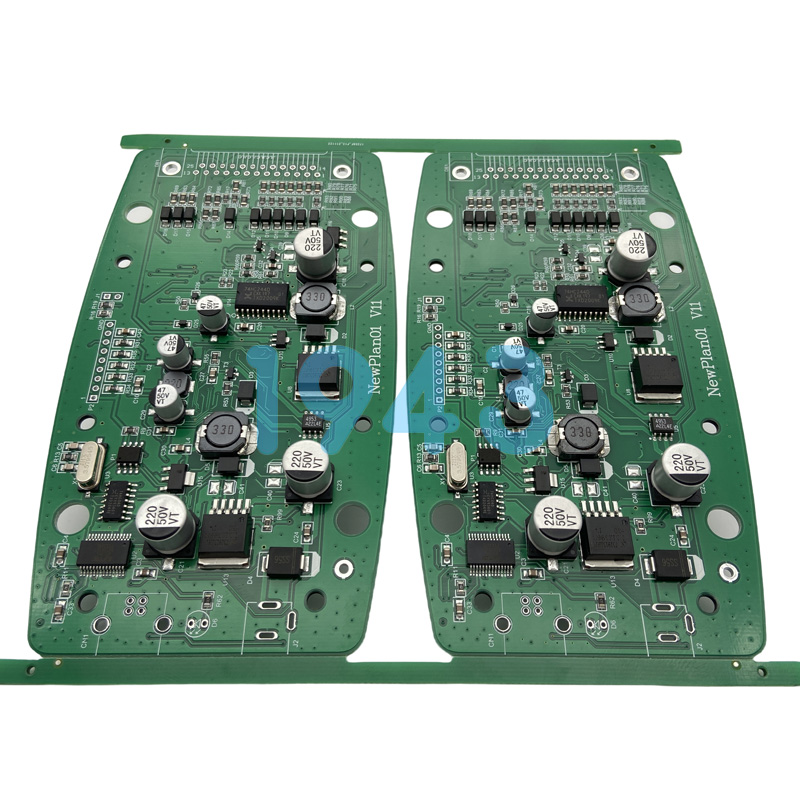

一站式PCBA服務的核心能力:從“單一環節”到“系統解決方案”

專業PCBA廠商的一站式服務,本質是通過內部能力整合,為客戶提供“設計-采購-制造-測試”的全流程支持。1943科技的服務體系圍繞三大核心模塊構建:

1. 設計協同:從源頭規避制造風險

我們的工程團隊具備10年以上PCBA設計經驗,可針對客戶需求提供:

- DFM優化:根據SMT工藝特性,調整元件布局(如避免0201元件靠近大尺寸元件)、優化焊盤尺寸(如QFP元件焊盤寬度匹配引腳公差),將貼裝良率提升至99.5%以上;

- 熱設計支持:針對高功率元件,提供散熱焊盤設計、導熱材料選型建議,避免因過熱導致的虛焊或元件失效;

- 可測試性設計(DFT):預留測試點、優化測試治具接口,將測試覆蓋率提升至98%,縮短量產測試時間。

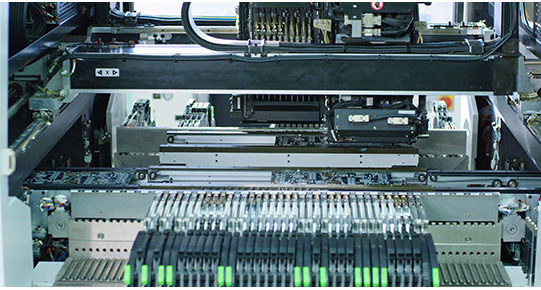

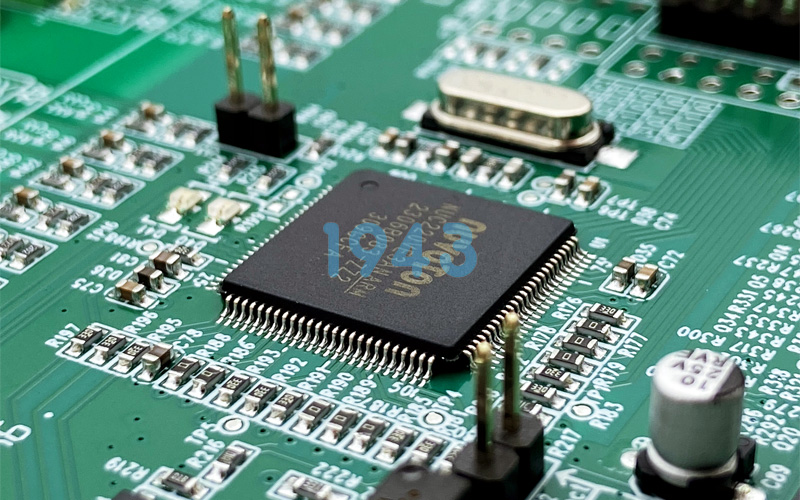

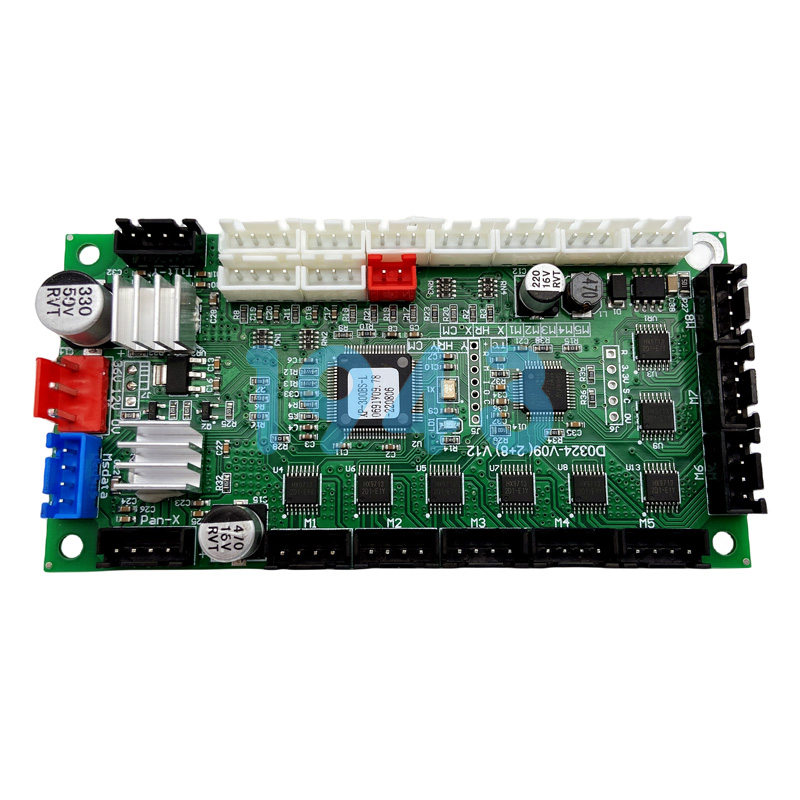

2. 精準制造:毫米級精度的底層邏輯

SMT貼片是PCBA制造的核心環節,我們通過設備與工藝的雙重保障實現“毫米級精度”:

- 設備配置:配備高精度貼片機(支持0201元件、0.3mm間距BGA貼裝,貼裝精度±30μm)、3D SPI錫膏檢測(厚度偏差≤±10%)、AOI+X-ray聯合檢測(焊點覆蓋率100%);

- 工藝控制:針對FR-4、高頻材料、金屬基板等不同基材建立專屬溫度曲線庫,通過動態溫度匹配(如無鉛工藝下的峰值溫度245±5℃)與21道工序參數監控,將虛焊、橋接等缺陷率控制在0.05%以下;

- 柔性生產:支持5-10片極速打樣(元器件備料完成后24小時交付)、50-200萬點/日的彈性產能,無縫銜接研發試產到百萬級量產需求。

3. 全周期質量保障:從“檢驗”到“預防”

質量不是“檢測出來的”,而是“設計與制造出來的”。我們的質量體系覆蓋全流程:

- 來料管控:與合格供應商建立長期合作,物料入廠前需通過IQC檢驗(包括外觀、尺寸、電氣性能),關鍵元件(如芯片)額外進行X-ray檢測;

- 過程防錯:通過MES系統實時采集貼片機參數、錫膏厚度、元件貼裝位置等數據,自動觸發異常報警(如貼片偏移超過0.1mm時停機),避免批量缺陷;

- 終檢驗證:每片PCBA需通過AOI外觀檢查、ICT電氣測試、FCT功能測試(模擬實際工作環境),并提供詳細測試報告,確保交付合格率≥99.7%。

選擇1943科技:專業PCBA廠商的“長期伙伴”價值

作為深耕SMT貼片與PCBA制造十余年的技術型工廠,1943科技始終以“客戶產品成功”為核心目標。我們不僅提供加工服務,更通過技術協同、質量共治、效率提升,成為客戶電子制造環節的“外部研發與生產團隊”。

從研發階段的DFM優化,到量產階段的良率提升,再到售后階段的質量追溯,我們用專業能力為客戶降低風險、縮短周期、控制成本。選擇專業PCBA廠商,本質是選擇與具備系統能力的伙伴共同成長。

歡迎聯系1943科技,獲取專屬PCBA加工服務,讓您的電子產品從制造環節開始領先一步。

2024-04-26

2024-04-26