單片機與SMT貼片技術的完美結合

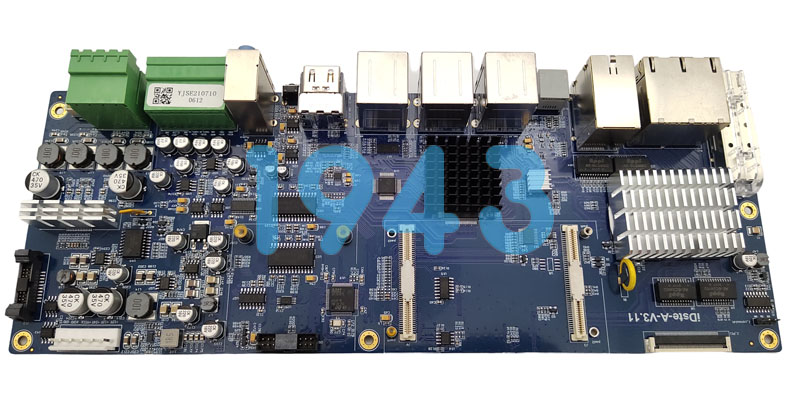

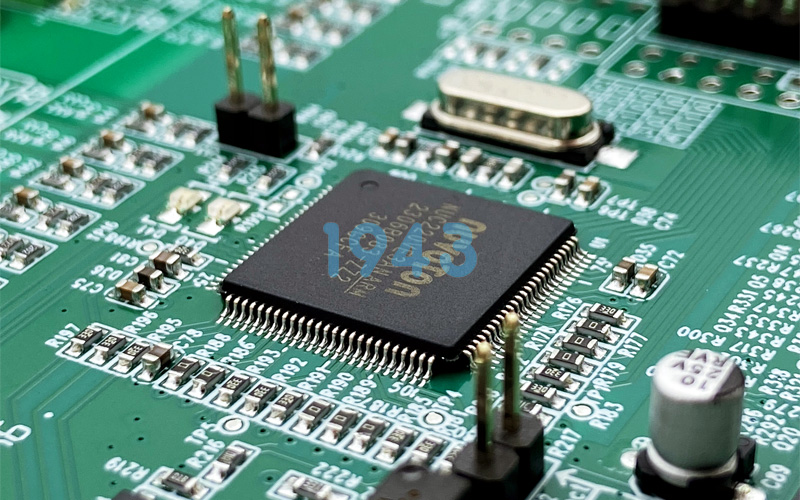

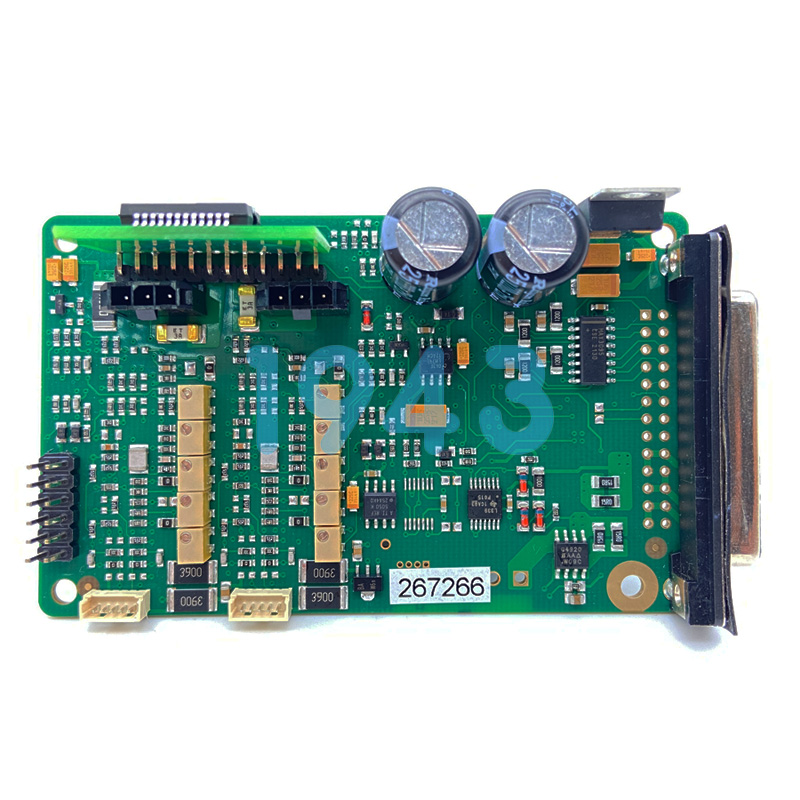

隨著電子設備向小型化、高性能化方向發展,單片機作為控制核心與SMT表面貼裝技術已深度融合。SMT貼片技術將無引腳或短引腳的片狀元器件直接安裝在印制電路板表面,極大地提高了電路板的組裝密度和可靠性。對于集成MCU的電路板設計,合理的PCBA設計結合先進的SMT貼片工藝,是實現產品穩定性的關鍵所在。

采用SMT技術后,電子產品體積可縮小40%-60%,重量減輕60%-80%,這對于需要緊湊布局的單片機控制系統來說意義重大。現代SMT貼片機已能處理0201尺寸的微型元件,定位精度高達±30μm,為高密度單片機板卡設計提供了技術保障。

單片機控制板PCBA設計的關鍵注意事項

1. 元器件布局規劃

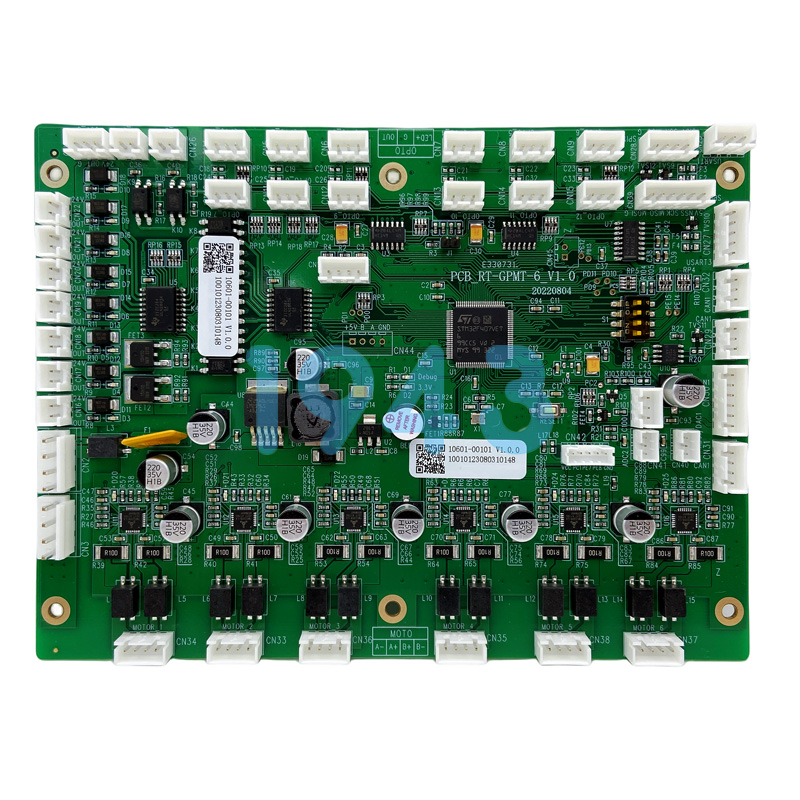

單片機控制板的元器件布局直接影響系統性能和穩定性。相互關聯的元件應緊密排列,如時鐘發生器、晶振和CPU的時鐘輸入端等易產生噪聲的元件應靠近放置。同時,這些元件應遠離單片機的邏輯控制電路和存儲電路(ROM、RAM),以減少干擾。

大電流電路、開關電路等噪聲源應盡量與單片機的敏感電路分開放置,如有可能,這些電路應另外制成單獨電路板,顯著提高系統抗干擾能力。

2. 電源與地線設計

地線設計是單片機控制板PCB設計的核心環節。在實際設計中:

- 邏輯地和模擬地要分開布線,不能混用,并分別與相應的電源地線相連

- 模擬地線應盡量加粗,加大引出端的接地面積

- 對于輸入輸出的模擬信號,與單片機電路之間最好通過光耦進行隔離

- 設計邏輯電路的印制電路板時,其地線最好形成閉環形式,提高抗干擾能力

電源線布置方面,除了根據電流大小加粗走線寬度外,還應使電源線、地線的走線方向與數據線方向一致,有助于增強電路抗干擾能力。

3. 去耦電容的合理配置

去耦電容是確保單片機穩定運行的關鍵因素。在配置去耦電容時應注意:

- 在印制電路板的電源輸入端跨接100uF左右的電解電容

- 每個集成電路芯片的旁邊都應放置0.1uF的瓷片電容,如果空間不足,可每10個芯片左右放置一個1-10μF的鉭電容

- 對于抗干擾能力弱、關斷時電流變化大的元件和RAM、ROM等存儲元件,應在電源線和地線之間接入去耦電容

- 電容的引線不宜過長,特別是高頻旁路電容不能帶引線

4. 布線細節處理

- 數據線寬度應盡可能加寬以減少阻抗,寬度不小于0.3mm,0.46-0.5mm更為理想

- 輸入輸出走線應避免平行走線,以免產生干擾。兩信號線平行走線必要時需加地線隔離

- 相鄰層布線應互相垂直,減少寄生耦合

- 盡量減少過孔數量,每個過孔會帶來約10pF的電容效應,對高頻電路會產生干擾

SMT貼片加工中的單片機板卡特殊處理

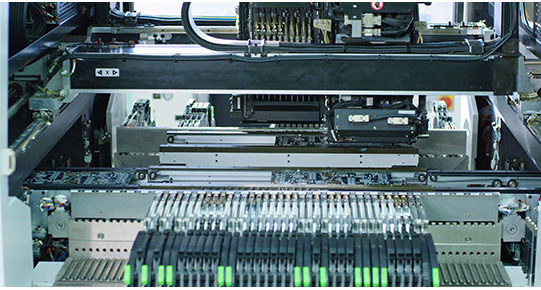

精密貼裝技術

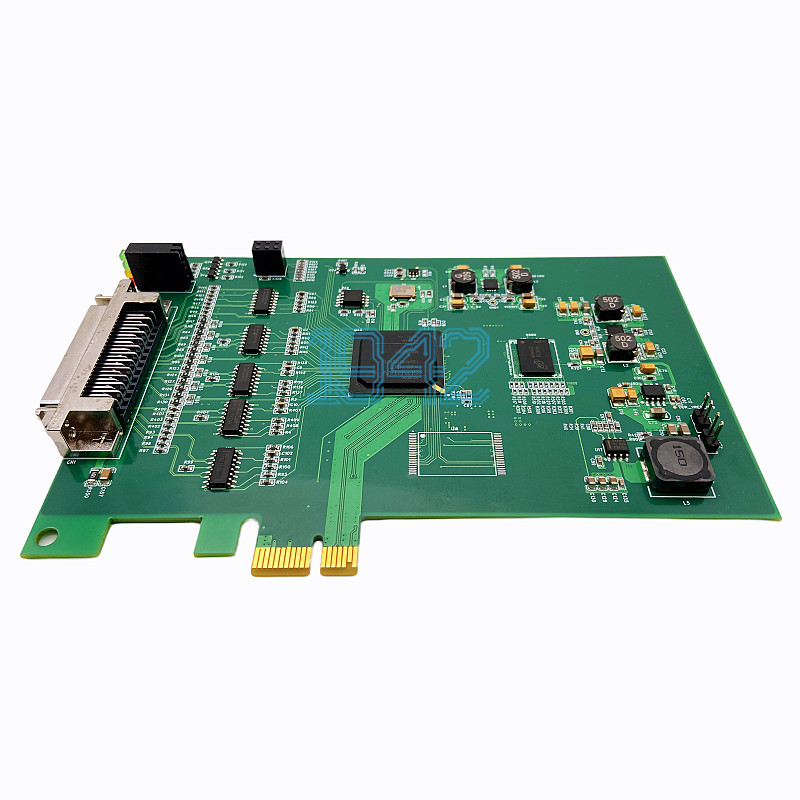

現代高速貼片機每分鐘能完成數萬次貼片操作,通過精密機械手臂和真空吸嘴,從供料器抓取微小元器件,精確放置到焊盤位置。對于單片機板卡上常見的BGA、QFN等封裝元件,需采用先進的光學定位系統,確保貼裝精度。

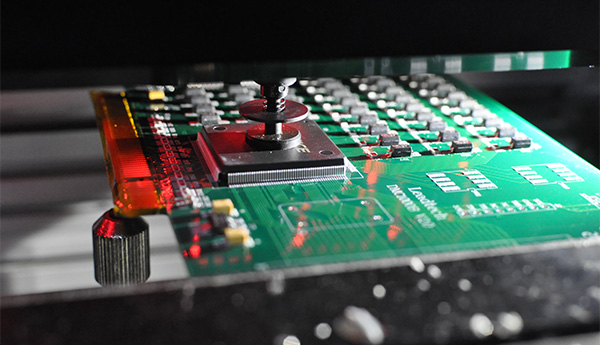

焊接工藝控制

回流焊是SMT貼片的核心環節,焊料在高溫下熔化流動,完成元器件與印制板的連接。焊接過程中需嚴格控制溫度曲線,包括預熱、浸熱、回流和冷卻四個階段,避免虛焊、短路等缺陷。

針對單片機板卡上混合技術元件(通孔元件與表面貼裝元件并存)的情況,可采用選擇性焊接或通孔回流焊接工藝,確保所有焊點質量一致。

質量檢測技術

自動光學檢測(AOI)系統在SMT生產中扮演“質量衛士”角色,利用多角度攝像頭對焊點進行全面掃描,通過AI算法將采集到的圖像與標準圖像比對,快速識別虛焊、偏移、短路等缺陷,誤判率可低于0.5%。

對于重要的單片機控制板,可采用X射線檢測技術,檢查隱藏的焊點如BGA封裝的引腳連接質量,確保產品可靠性。

單片機PCBA的可制造性設計(DFM)

在單片機控制板設計階段考慮SMT貼片加工的要求,能顯著提高生產效率和產品質量。以下是關鍵DFM考慮因素:

- 元件間距規劃:保留適當間距,便于貼片機和回流焊工藝處理

- 焊盤設計標準化:根據元件封裝設計標準尺寸焊盤,避免立碑現象

- 散熱均衡設計:避免板卡上熱容量差異過大導致的熱敏感元件損傷

- 測試點設計:預留必要測試點,便于在線測試(ICT)和功能驗證

結語

單片機PCBA設計與SMT貼片加工的有機結合,是現代電子制造的核心競爭力。通過優化設計規則、精準控制工藝參數和實施嚴格的質量檢測,可大幅提升單片機控制板的性能和可靠性。作為專業的SMT貼片加工廠,我們將持續關注技術發展,為客戶提供更優質的單片機PCBA制造解決方案。

2024-04-26

2024-04-26