在SMT貼片與PCBA加工領域,濕敏電子元器件(Moisture Sensitive Devices, MSD)的管控是保障產品質量與可靠性的核心環節。這類元件因內部結構存在微孔或縫隙,易吸收環境中的水汽,在回流焊等高溫工藝中,水汽受熱汽化膨脹可能導致元件分層、焊點開裂甚至"爆米花"效應(內部應力導致封裝體破裂),直接造成產品失效。據行業數據統計,未有效管控的濕敏元件在回流焊后的不良率可高達15%-20%,因此建立科學的管控體系對SMT/PCBA加工廠至關重要。

一、濕敏電子元器件的特性與危害機理

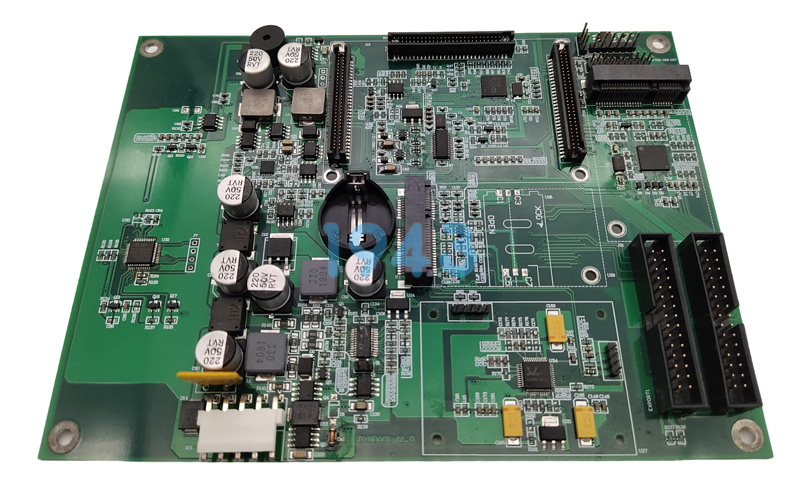

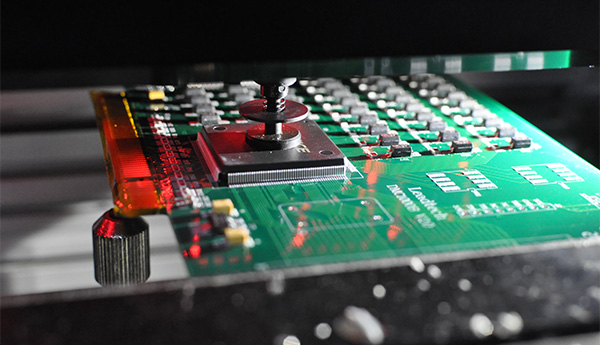

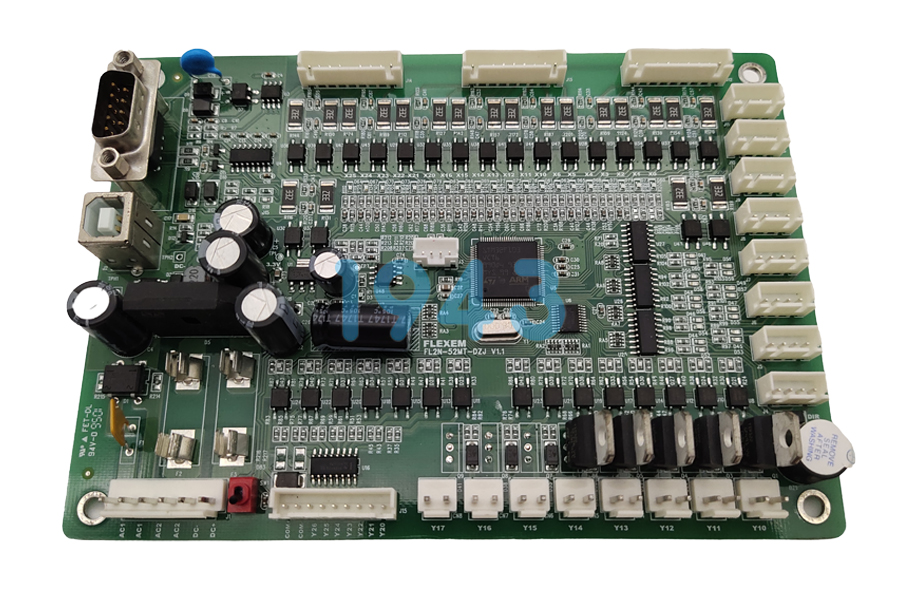

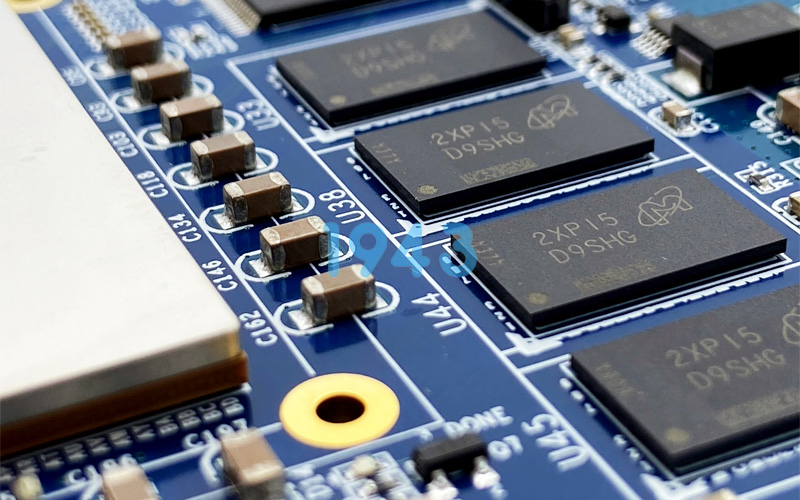

濕敏元件主要包括塑料封裝IC、BGA、電解電容等非氣密性表面貼裝器件(SMD),其潮濕敏感等級(MSL)按IPC/JEDEC J-STD-020標準分為1-6級,等級越低對濕度越敏感(如MSL 1級需在濕度≤30%環境中存儲)。元件受潮的核心危害在于:水汽滲透至內部結構后,回流焊峰值溫度(通常240-260℃)會使水汽瞬間汽化,體積膨脹超1000倍,導致封裝體與芯片界面分層、鍵合線斷裂或焊球開裂。某PCBA加工廠實測數據顯示,MSL 3級元件在濕度60%環境中暴露48小時后,回流焊不良率從0.5%驟升至8.2%,印證了濕敏管控的必要性。

二、SMT/PCBA加工中的濕敏元件管控要點

(一)環境溫濕度精準控制

加工車間需維持溫度18-28℃、相對濕度40%-60%的穩定環境。封閉區域(如物料存儲區、貼片車間)需限制空間敞開時間不超過5分鐘,避免溫濕度波動。防潮箱作為關鍵存儲設備,需確保內部濕度<10%(溫度18-28℃),物料員每4小時記錄溫濕度數據至《溫濕度管制表》,若超限需立即采取補救(如放置干燥劑、調節室內溫濕度或轉移元件至合格防潮箱)。

(二)存儲與拆包操作規范

未開封濕敏元件需按MSL等級存儲于原包裝防潮袋中,開封后暫不使用的元件需烘烤后重新抽真空密封(防潮袋內需含干燥劑包與濕度指示卡)。拆包時操作人員必須佩戴靜電手環/手套,在靜電防護桌開啟真空包裝,拆包后需檢查濕度指示卡(HIC):若HIC的5%色點變粉紅(MSL 2級)或10%色點非藍色(MSL 2A-5A級),需立即烘烤處理。散裝元件接收時需核對《濕度敏感元件管制標簽》,優先使用合格物料。

(三)制程暴露時間與烘烤管理

濕敏元件拆包后至回流焊前的暴露時間需嚴格符合MSL等級要求(如MSL 2級需48小時內完成焊接)。對于受潮元件,烘烤條件需依據MSL等級、環境濕度及開封時間確定:無廠家特殊要求時,高溫運輸元件可在125℃烘烤(紙/塑料載體需提前撤離),低溫載體元件烘烤溫度不得超過40℃(需更換耐高溫載體)。烘箱需滿足濕度<5%的條件,確保烘烤有效性。

(四)退庫與異常處理

退庫濕敏元件需經除濕作業后按MSL等級重新包裝存儲。不合格元件(如包裝破損、濕度超標)需交由品管人員做拒收處理并退回倉庫,嚴禁直接流入產線。

三、可靠性保障的核心措施

- 人員培訓:定期對操作人員進行濕敏元件管控培訓,涵蓋MSL等級識別、濕度指示卡判讀、烘烤條件選擇等內容,確保操作規范性。

- 設備維護:定期校準溫濕度監控設備(如溫濕度計、HIC),確保數據準確性;防潮箱需定期檢查密封性能,避免水汽滲入。

- 過程追溯:建立濕敏元件全流程追溯系統,記錄拆包時間、暴露時長、烘烤參數等關鍵數據,便于異常時快速定位根源。

通過上述管控體系的實施,SMT/PCBA加工廠可將濕敏元件不良率控制在0.5%以內,顯著提升產品可靠性。1943科技作為專業的SMT貼片與PCBA加工服務商,始終將濕敏元件管控視為質量核心,通過嚴格的環境控制、制程規范與人員管理,為客戶提供高可靠性的電子制造服務,助力客戶產品在市場競爭中占據優勢。

2024-04-26

2024-04-26