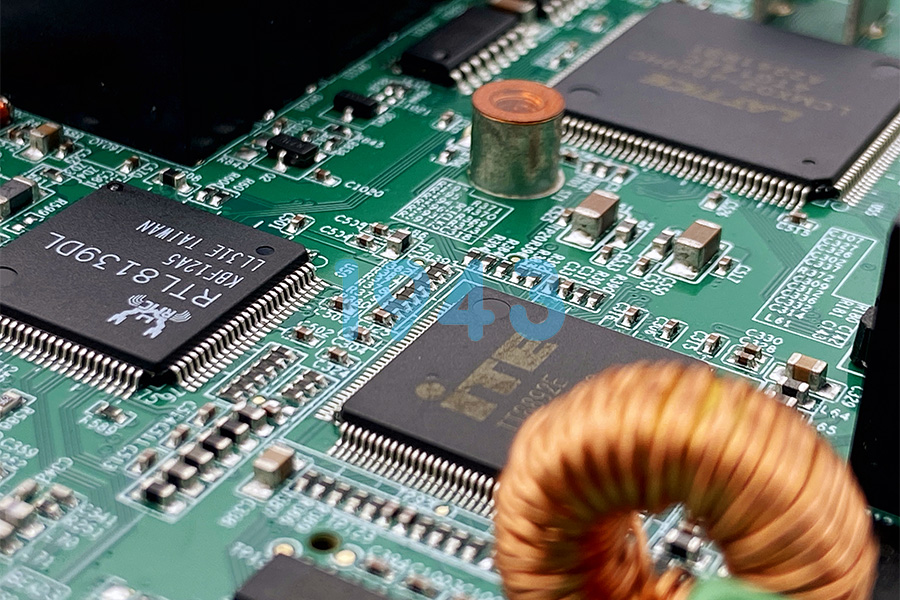

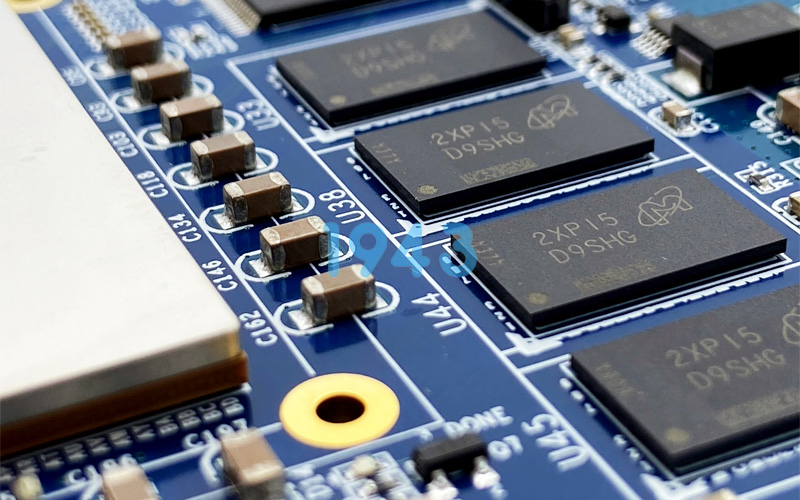

在SMT貼片加工領域,焊接質(zhì)量直接決定了電子產(chǎn)品的可靠性與使用壽命。據(jù)行業(yè)數(shù)據(jù)統(tǒng)計,焊接缺陷占SMT良率損失的60%以上,是影響產(chǎn)品競爭力的核心因素。作為深圳SMT領域的專業(yè)PCBA服務商,1943科技結(jié)合多年工藝經(jīng)驗與行業(yè)研究,對SMT焊接中常見缺陷進行系統(tǒng)梳理,并提出針對性預防策略,助力客戶實現(xiàn)零缺陷目標。

一、SMT焊接缺陷的核心分類與成因

(一)焊點形態(tài)缺陷:虛焊與焊料不足

虛焊(Insufficient Solder)是SMT最常見的缺陷類型,表現(xiàn)為焊點未充分填充引腳或焊盤,形成“假連接”。其本質(zhì)是焊料與焊盤/引腳未形成有效冶金結(jié)合,主要成因包括:

- 工藝參數(shù)失當:回流焊預熱區(qū)升溫過快(>3℃/s)導致溶劑未充分揮發(fā),或峰值溫度不足(低于焊料熔點20℃以上),使焊料未能完全潤濕;

- 材料質(zhì)量問題:焊膏金屬含量低于88%(行業(yè)標準為85%-90%)、助焊劑活性不足,或存儲不當(未在2-8℃冷藏,回溫時間不足4小時)導致氧化;

- 設備維護缺失:印刷機刮刀壓力不均(偏差>0.1MPa)或鋼網(wǎng)開孔堵塞(每5000塊板需清潔),造成焊膏印刷量偏差>15%。

(二)電氣連接缺陷:橋連與錫球

橋連(Solder Bridge)指相鄰焊盤間被多余焊料連接,形成短路,多發(fā)生于細間距元件(如QFP、BGA)。其根源在于:

- 焊膏過量:鋼網(wǎng)開孔面積比焊盤大20%以上,或刮刀速度過慢(<50mm/s)導致焊膏塌陷;

- 溫度曲線異常:回流焊保溫區(qū)溫度過高(>180℃)或時間過長(>90s),使焊料流動性增強;

- PCB設計缺陷:焊盤間距<0.3mm(細間距標準),或阻焊膜(Soldermask)未達到0.05mm的最小邊緣距離要求。

錫球(Solder Ball)則是直徑>0.13mm的焊料顆粒,易引發(fā)相鄰引腳間假橋接。主要誘因包括:

- 預熱不充分:預熱區(qū)溫度上升速率>4℃/s,導致焊膏中水分/溶劑未揮發(fā),在回流時飛濺;

- 焊膏性能差:金屬顆粒度不均(25μm以下顆粒占比>5%)、助焊劑含量過高(>12%),或存儲中吸潮(相對濕度>60%)。

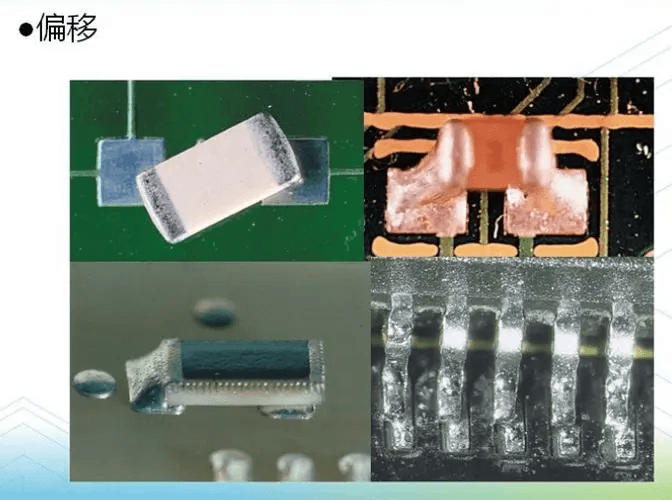

(三)元件貼裝缺陷:立碑與偏移

立碑現(xiàn)象(Tombstoning)指片式元件一端翹立,本質(zhì)是兩端潤濕力不平衡。常見原因:

- 熱容量差異:焊盤設計不合理(如一側(cè)連接地線導致散熱過快),或PCB局部溫差>10℃;

- 焊膏印刷不均:兩焊盤焊膏量偏差>20%,導致熔化時拉力不平衡;

- 貼片參數(shù)錯誤:Z軸高度偏差>0.1mm,或貼裝壓力過大(>50g)使元件浸入焊膏深度不均。

元件偏移(Component Misalignment)則因貼片機坐標校準誤差(>±0.05mm)、吸嘴磨損(孔徑偏差>0.02mm)或PCB定位不準(定位銷間隙>0.1mm)導致。

二、1943科技的缺陷預防體系

(一)材料管控:從源頭杜絕缺陷

- 焊膏管理:選用金屬含量88%-90%的焊膏,存儲于2-8℃恒溫庫,使用前回溫4小時并攪拌均勻;每批次抽檢粘度(800-1200kcps)、活性(ROL0級)及顆粒度(25μm以下顆粒<5%)。

- PCB驗收:檢查焊盤平整度(粗糙度Ra<0.8μm)、可焊性(潤濕角<30°),阻焊膜邊緣距焊盤≥0.05mm,避免焊料爬錫。

(二)工藝優(yōu)化:精準控制關鍵參數(shù)

- 印刷環(huán)節(jié):定期校準刮刀壓力(0.2-0.3MPa)、速度(50-100mm/s),鋼網(wǎng)每5000塊板清潔一次,開孔面積比焊盤小10%(細間距元件),確保焊膏厚度在0.1-0.15mm(偏差<10%)。

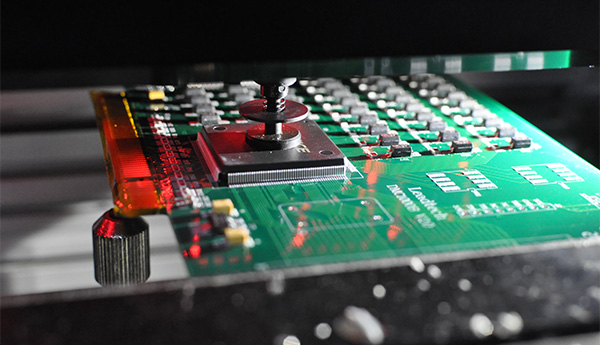

- 貼片環(huán)節(jié):使用高精度貼片機,配備視覺檢測系統(tǒng)實時校正偏移;吸嘴每周更換,確保吸附力穩(wěn)定(真空度-70kPa)。

- 回流焊接:根據(jù)焊膏特性定制溫度曲線:預熱區(qū)1-3℃/s(100-150℃),保溫區(qū)60-90s(150-180℃),回流區(qū)峰值溫度240-250℃(保持20-30s),冷卻區(qū)4-6℃/s(避免熱沖擊)。

(三)設備維護:預防性保養(yǎng)機制

- 印刷機:每月檢查傳動部件潤滑(使用專用潤滑脂),每季度校準X/Y軸精度(偏差<0.02mm);

- 貼片機:每日清潔吸嘴,每周檢查Z軸高度(偏差<0.01mm),每月校準坐標系統(tǒng);

- 回流焊爐:每季度檢測溫區(qū)均勻性(偏差<5℃),每年更換加熱元件,確保溫度曲線穩(wěn)定性。

三、質(zhì)量保障:1943科技的閉環(huán)管理

1943科技建立“預防-檢測-改進”閉環(huán)體系:

- 在線檢測:采用AOI(自動光學檢測)與X-Ray結(jié)合,對焊點形態(tài)、橋連、錫球等缺陷進行100%全檢,漏檢率<0.1%;

- 數(shù)據(jù)追溯:通過MES系統(tǒng)記錄每塊板的工藝參數(shù)(溫度、壓力、速度),實現(xiàn)缺陷根源快速定位;

- 持續(xù)改進:每月統(tǒng)計缺陷率(目標<0.5%),針對TOP3缺陷(如虛焊、橋連)開展QCC活動,通過DOE實驗優(yōu)化參數(shù)。

SMT焊接缺陷的預防需從材料、工藝、設備、管理多維度發(fā)力。1943科技以“零缺陷”為目標,通過嚴格的材料管控、精準的工藝優(yōu)化及完善的設備維護,為客戶提供高可靠性的SMT貼片加工服務。選擇1943科技,即是選擇穩(wěn)定、高效的質(zhì)量保障,助力您的產(chǎn)品在市場競爭中脫穎而出。

2024-04-26

2024-04-26